Oem лезвие ленточного ножа для кожи основная страна покупателя

OEM лезвие ленточного ножа для кожи – запрос, который часто всплывает в нашей работе. Многие считают, что речь идет просто о поставке готовых лезвий. Но это, как правило, упрощение. Реальность гораздо сложнее и требует глубокого понимания материалов, технологий и, конечно, потребностей конечного пользователя. Мы часто сталкиваемся с тем, что заказчики, особенно новички в этой сфере, недооценивают важность детализации требований. Это приводит к разочарованиям, переработкам и, как следствие, к увеличению себестоимости. Хочу поделиться своим опытом, основанным на многолетней практике и участии в разработке и производстве таких лезвий.

Что скрывается за запросом 'OEM лезвие ленточного ножа для кожи'?

Начнем с простого: ленточные ножи для кожи используются в самых разных отраслях – от производства обуви и аксессуаров до кожевенной промышленности и даже в ремесленном производстве. Каждый из этих секторов предъявляет свои специфические требования к режущему инструменту. Нельзя просто взять универсальный шаблон и ожидать идеального результата. Ключевые параметры, которые необходимо учитывать, это: тип кожи (тонкая, толстая, зернистая, гладкая), требуемая точность реза, износостойкость, а также геометрия и материал лезвия.

Часто заказчики не определены с этим. Они просто сообщают желаемую длину ленты или общую задачу, надеясь, что производитель сам все продумает. В итоге, получаются лезвия, которые либо не соответствуют требованиям по качеству реза, либо быстро изнашиваются, либо просто не подходят для конкретного типа кожи. И это приводит к серьезным финансовым потерям.

Материалы – основа долговечности и эффективности

Выбор материала – это краеугольный камень успешного производства OEM лезвий. Наиболее распространены нержавеющие стали, но здесь тоже есть свои нюансы. Например, сталь марки 440C обладает отличной твердостью и износостойкостью, что делает ее хорошим выбором для резки плотной кожи. Но она более подвержена коррозии. Другие варианты, такие как сталь марки 1.2379 (AISI 410), более устойчивы к коррозии, но имеют меньшую твердость.

Иногда используют легированные стали, содержащие ванадий или вольфрам, что улучшает их прочность и термостойкость. Но такие материалы дороже. Важно понимать, что выбор материала – это компромисс между стоимостью, долговечностью и требуемыми характеристиками. Нельзя просто выбирать самую дешевую сталь, надеясь на лучшее. Нужно оценивать все факторы и принимать взвешенное решение.

Мы однажды столкнулись с заказом на производство лезвий для резки очень тонкой замши. Заказчик выбрал сталь 440C, считая, что она обеспечит необходимую твердость. В итоге, лезвия быстро тупились и не давали ровного реза, оставляя царапины на коже. Пришлось перерабатывать материал и менять геометрию лезвия. Это стоило нам дополнительных затрат и времени.

Геометрия лезвия: то, что влияет на качество реза

Геометрия режущей кромки – еще один важный фактор. Существуют различные типы геометрии, которые подходят для разных типов кожи и задач. Например, для резки толстой кожи часто используют лезвия с более агрессивным углом заточки, а для резки тонкой кожи – с более мягким. Также важно учитывать профиль режущей кромки: прямой, скошенный, волнистый. Каждый профиль имеет свои преимущества и недостатки.

В нашей компании мы используем различные методы обработки режущей кромки, в том числе шлифовку, полировку и химико-механическую обработку. Это позволяет нам добиться высокой точности и гладкости реза. Особенно важна точность геометрии, так как даже небольшие отклонения могут привести к дефектам при резке.

Контроль качества: гарантия соответствия требованиям

Контроль качества – это обязательный этап производства OEM лезвий. На каждом этапе производства осуществляется проверка качества материалов, геометрии и обработки. Используем оптические микроскопы, угломеры, твердомеры и другие инструменты для контроля качества. Это необходимо для обеспечения соответствия лезвий требованиям заказчика и предотвращения брака.

Мы придерживаемся строгих стандартов качества и используем систему контроля качества, соответствующую требованиям ISO 9001. Каждый лезвие проходит несколько этапов контроля перед отправкой заказчику. Мы также предоставляем сертификаты качества, подтверждающие соответствие лезвий требованиям. Без этого, как правило, сложно даже рассматривать возможность сотрудничества с крупными клиентами. Особенно важно для сегмента поставщик лезвий для кожи.

Проблемы и решения в производстве

Одним из распространенных проблем при производстве OEM лезвий является обеспечение однородности и стабильности качества. Это связано с влиянием различных факторов, таких как температура, влажность и качество используемых материалов. Для решения этой проблемы мы используем современное оборудование и технологии, а также проводим регулярный мониторинг и контроль параметров производственного процесса. Регулярно проводим обучение персонала и внедряем новые методы контроля качества.

Бывало, что партии лезвий различались по твердости. Пришлось провести тщательный анализ процесса закалки и внести корректировки в технологию. Это показывает, насколько важен постоянный контроль и стремление к совершенствованию. Для нас сейчас очень важно иметь возможность быстро адаптироваться к изменяющимся требованиям рынка.

В заключение

Производство режущих элементов для кожи – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Запрос на OEM лезвие ленточного ножа для кожи – это не просто заказ на поставку инструмента, это запрос на решение конкретной задачи, требующей индивидуального подхода и внимательного отношения к деталям. Ошибки на любом этапе производства могут привести к серьезным последствиям. Поэтому, при выборе поставщика леза для кожи, важно обращать внимание не только на цену, но и на опыт, качество и репутацию компании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

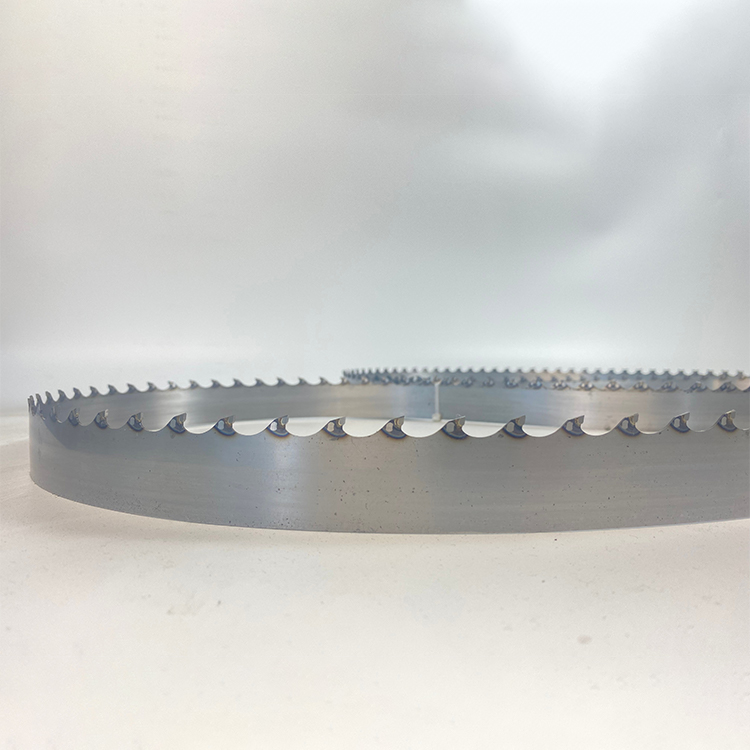

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Разделка кожи Полотно для ленточного ножа

Разделка кожи Полотно для ленточного ножа -

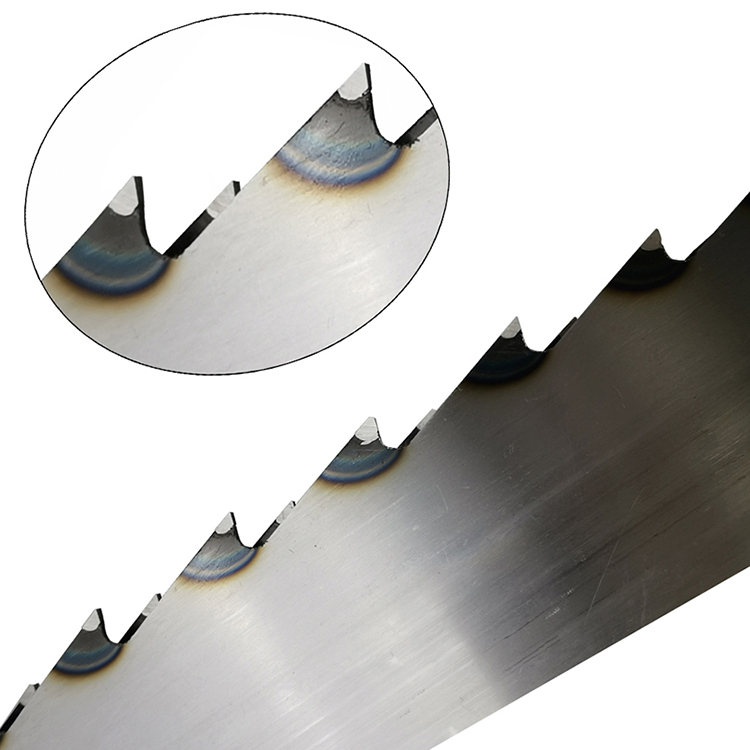

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Резка бумаги Полотно для ленточного ножа

Резка бумаги Полотно для ленточного ножа -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Биметалл М42

Биметалл М42 -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Биметалл М51

Биметалл М51 -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа

Связанный поиск

Связанный поиск- Ленточное полотно honsberg заводы

- Оптом полотно для ленточной пилы для пищевых продуктов основная страна покупателя

- Дешево ленточное полотно по металлу основная страна покупателя

- М42 биметалл

- Скорость ленточного полотна цена

- Полотно для ленточного ножа для бумаги цена

- Китай ленточный нож для разделочной машины основная страна покупателя

- Полотно ленточное из биметалла для деревообработки поставщики

- Полотно для ленточной пилы по дереву завод

- Полотно для ленточного станка заводы