Eva лезвие для ленточного ножа завод

Заявка на лезвие для ленточного ножа завод часто приходит с определенной степенью недопонимания. Многие считают, что проблема сводится исключительно к материалу режущей кромки – карбиду вольфрама или другим твердым сплавам. Конечно, это важно, но часто упускается из виду целый комплекс факторов, влияющих на долговечность и эффективность инструмента. Мы вот уже более десяти лет занимаемся производством ножей и пил, и могу с уверенностью сказать, что успешное производство ленточных пил – это искусство баланса и точности, а не просто набор технологических операций. В этой статье я хотел бы поделиться некоторыми наблюдениями и опытом, которые, надеюсь, будут полезны.

Материалы: больше, чем просто твердосплав

Да, материал режущей кромки – ключевой параметр. Чаще всего это твердые сплавы, но выбор конкретного сплава зависит от обрабатываемого материала. Для мягких пород дерева подойдет один сплав, для твердых – другой. Нельзя просто взять и использовать самый 'прочный' сплав, это может привести к поломке лезвия. Мы часто сталкиваемся с ситуацией, когда клиенты заказывают очень прочные лезвия для работы с пластиком. Это совершенно избыточно, а в некоторых случаях даже вредно, потому что приводит к преждевременному износу.

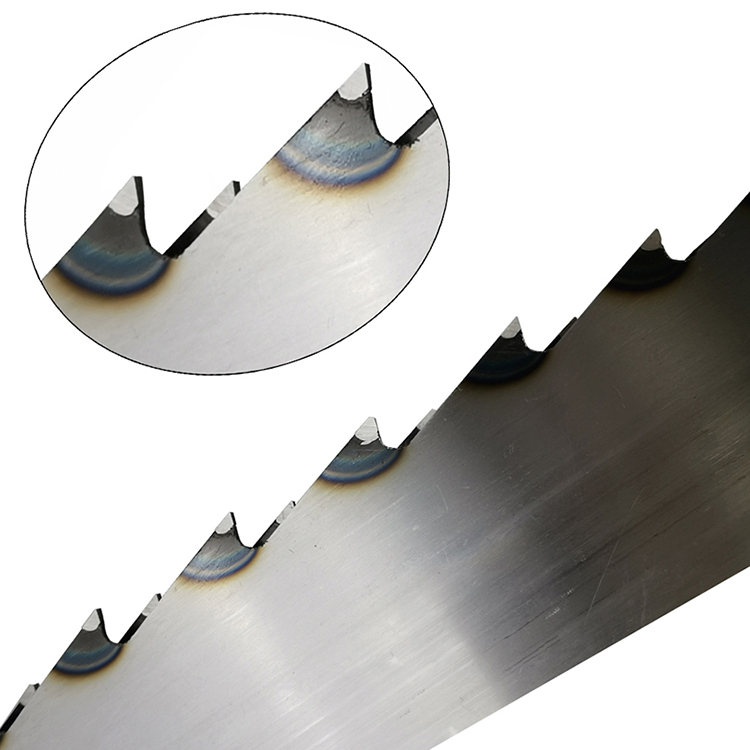

Но материал – это только половина дела. Важно учитывать и материал зубьев, и их геометрию. Зубья должны быть правильно настроены под конкретный вид обработки – для грубой обрезки нужны одни, для точной резки – другие. А еще важна стойкость к износу – особенно при работе с абразивными материалами. Мы используем различные методы термической обработки, чтобы повысить твердость и износостойкость зубьев, но это требует строгого контроля технологического процесса.

Технологический процесс: от чертежа до готового изделия

Процесс изготовления лезвий для ленточных пил – это сложный многоэтапный процесс, требующий высокой квалификации персонала и современного оборудования. Начинается все с проектирования – создание 3D-модели лезвия, определение оптимальной геометрии зубьев и выбора материалов. Затем идет подготовка заготовок – резка, обработка, сверление. Далее – механическая обработка зубьев, шлифовка, полировка. И, наконец, термическая обработка, которая придает зубьям необходимую твердость и износостойкость.

Особенно важным является контроль качества на каждом этапе производства. Мы используем различные методы контроля – оптический контроль, ультразвуковой контроль, химический анализ. Это позволяет выявлять дефекты на ранних стадиях и предотвращать бракообмещение. Нельзя недооценивать роль квалифицированных рабочих – именно они вносят решающий вклад в качество готового изделия. Часто бывает, что даже самая совершенная технология не сможет компенсировать низкое качество работы персонала.

Проблемы и ошибки при производстве

Со временем мы выявили несколько типичных ошибок, которые часто допускаются при производстве ленточных пил. Одна из них – неправильный выбор материалов. Использование некачественного металла или неподходящего сплава может привести к преждевременному износу лезвия и его поломке. Другая проблема – неправильная геометрия зубьев. Неправильная форма зубьев может привести к плохому качеству реза и повышенному износу. Еще одна ошибка – недостаточное качество термической обработки. Неправильная термическая обработка может привести к тому, что зубья будут слишком мягкими или слишком твердыми.

Недавно у нас был случай, когда клиент заказал партию лезвий для работы с армированным бетоном. Мы использовали один из наших стандартных сплавов, но клиент жаловался на то, что лезвия быстро изнашиваются. После анализа выяснилось, что материал лезвия не был достаточно устойчив к абразивным частицам бетона. Мы переработали конструкцию лезвия, используя более твердый сплав и оптимизировав геометрию зубьев. Это позволило значительно увеличить срок службы лезвий и улучшить качество реза. Такой кейс показывает, что нужно всегда внимательно учитывать условия эксплуатации ножей для пил, чтобы выбрать оптимальный материал и конструкцию.

Будущее производства лезвий для ленточных пил

Сейчас наблюдается тенденция к автоматизации производства лезвий для ленточных пил. Внедрение роботизированных систем позволяет повысить производительность, снизить себестоимость и улучшить качество продукции. Также активно развивается использование новых материалов – композитных материалов, керамических материалов. Эти материалы обладают высокой твердостью, износостойкостью и устойчивостью к коррозии. Хотя пока они еще не получили широкого распространения, в будущем они могут стать альтернативой традиционным материалам.

Мы в ООО Дунгуань Биньфэн Нож Пила стремимся идти в ногу со временем и постоянно совершенствуем наши технологии. Мы инвестируем в новое оборудование, повышаем квалификацию персонала и изучаем новые материалы. Наша цель – производить высококачественные лезовые изделия для ленточных пил, которые будут соответствовать самым высоким требованиям клиентов.

Обслуживание и гарантии: залог долговечности

Важно понимать, что даже самое качественное лезвие для ленточного ножа требует правильного обслуживания. Необходимо регулярно проверять состояние зубьев, при необходимости шлифовать их или заменять. Также важно правильно хранить лезвия, чтобы избежать их повреждения. Мы предоставляем нашим клиентам консультации по вопросам обслуживания и гарантийное обслуживание. Это позволяет нам поддерживать долгосрочные отношения с клиентами и обеспечивать их надежной продукцией.

Гарантийные обязательства на наши лезвия распространяются на дефекты материала и производственные дефекты. Мы не производим замену лезвий, поврежденных в результате неправильной эксплуатации или неправильного обслуживания. Мы всегда готовы выслушать наших клиентов и предложить оптимальное решение проблемы. Мы понимаем, что от надежности наших лезвий зависит безопасность и эффективность работы наших клиентов, поэтому мы относимся к этим вопросам с максимальной ответственностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Вогнутые ножи

Вогнутые ножи -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Вогнутые ножи

Вогнутые ножи -

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Биметалл М42

Биметалл М42

Связанный поиск

Связанный поиск- Зубчатый ленточный нож с чпу цена

- Размеры полотен для ленточных пил цена

- Купить ленточное полотно 1400 основная страна покупателя

- Лезвие ленточного ножа с чпу завод

- Полотно ленточное tct поставщик

- Купить ленточное полотно м42 основная страна покупателя

- Китай ленточный нож для бумаги основная страна покупателя

- Китай ленточный нож для разделочной машины основная страна покупателя

- Купить ленточное полотно по металлу м42 основная страна покупателя

- Лезвие ленточного ножа с чпу поставщик