Ширина ленточного полотна завод

В последнее время все чаще сталкиваюсь с вопросами, касающимися ширины ленточного полотна завод. Часто клиенты, особенно новички в отрасли, считают, что выбор ширины – это простое математическое уравнение, где все зависит от конкретной задачи. Это не совсем так. Многое зависит от материала, технологического процесса, типа оборудования и даже от специфики конечного продукта. В этой статье постараюсь поделиться опытом и выводами, которые я сделал за годы работы в этой сфере. Готовность к компромиссам и глубокое понимание всех факторов – залог успеха.

Основные факторы, влияющие на выбор ширины

Первым делом, нужно понять, из чего будет изготавливаться лента. Сталь, алюминий, титан – у каждого металла свои особенности, которые напрямую влияют на допустимые отклонения в ширине ленточного полотна завод. У материала также есть ограничения по толщине. Нельзя просто взять и сделать полотно шириной в 50 мм из металла толщиной 5 мм. Это приведет к деформации и, как следствие, к браку.

Второй ключевой момент – технология изготовления. Разные методы – прокатка, штамповка, резка – требуют разных подходов к определению оптимальной ширины. Например, при прокатке, особенно если речь идет о больших толщинах и сложных профилях, контроль ширины становится гораздо сложнее, чем при штамповке. Наши опытные технологй постоянно работают над оптимизацией процессов, но даже с современным оборудованием всегда остаются погрешности. В рамках ООО Дунгуань Биньфэн Нож Пила (https://www.binfengknife-saw.ru) мы постоянно совершенствуем процессы, чтобы минимизировать эти отклонения.

Не стоит забывать и об оборудовании, которое будет использоваться для дальнейшей обработки ленты. Например, если лента должна проходить через сложные гибки или вытягивальные устройства, ее ширина должна быть рассчитана с учетом этих операций. Это часто недооценивают, и в итоге возникают проблемы с точностью и качеством.

Практический пример: проблемы с резанием

Недавно у нас был заказ на изготовление ленты из нержавеющей стали шириной 10 мм для производства режущих инструментов. Клиент заказывал конкретные размеры, но при приемке партии обнаружились значительные отклонения в ширине ленточного полотна завод. Это привело к тому, что дальнейшая обработка материала на их производстве оказалась невозможной. Пришлось переделывать большую часть партии, что увеличило себестоимость и сроки поставки. Оказалось, что при прокатке полотна в данном случае возникли проблемы с равномерным распределением металла, что привело к неравномерности ширины. Мы тщательно проанализировали процесс прокатки и внесли корректировки, но этот опыт напомнил о важности контроля качества на каждом этапе производства.

В такой ситуации просто 'починить' ситуацию не всегда возможно. Потеря времени и ресурсов, а также испорченная партия – это серьезный удар по репутации и финансовому состоянию компании. Поэтому, уделять внимание контролю качества на всех этапах производства необходимо.

Особенности работы с различными материалами

Для стали, как правило, допустимы небольшие отклонения в ширине – до 0.1-0.2 мм. Но для более мягких металлов, таких как алюминий или латунь, этот показатель должен быть ниже – до 0.05 мм или даже меньше. При работе с композитными материалами требования к точности еще выше. Например, при изготовлении лент для аэрокосмической отрасли допустимы отклонения в ширине всего несколько микрон.

Важно понимать, что выбор материала – это не только вопрос стоимости, но и вопрос технологических возможностей. Не все материалы можно обрабатывать одинаково. Некоторые требуют специальных инструментов и оборудования, а другие – особых условий хранения и транспортировки. Компания ООО Дунгуань Биньфэн Нож Пила имеет большой опыт работы с различными материалами и может предложить оптимальное решение для каждого конкретного случая. У нас большой парк оборудования и опытные специалисты, которые помогут вам выбрать наилучший вариант.

Контроль качества: от ручных измерений до автоматизированных систем

На начальном этапе, контроль ширины ленточного полотна завод можно осуществлять с помощью ручных измерений – штангенциркулей, микрометров. Но это достаточно трудоемкий и не всегда точный процесс. Современные предприятия используют автоматизированные системы контроля качества – лазерные сканеры, оптические датчики. Эти системы позволяют получать данные о ширине ленты в режиме реального времени и автоматически выявлять отклонения от нормы. В последнее время мы все больше переходим на автоматизированные системы, что позволяет нам повысить качество продукции и снизить количество брака.

Однако, автоматизированные системы – это не панацея. Они требуют регулярной калибровки и обслуживания. Кроме того, для интерпретации данных, полученных от автоматизированных систем, нужны квалифицированные специалисты. Поэтому, помимо технических средств, необходимо уделять внимание обучению персонала.

Несколько неудачных попыток и выводы

Мы сталкивались с ситуациями, когда клиенты пытались экономить на контроле качества, что в итоге приводило к серьезным проблемам. Например, один из наших клиентов решил отказаться от использования автоматизированной системы контроля качества и полагался только на ручные измерения. В результате, они получили партию ленты с значительными отклонениями в ширине, что привело к тому, что им пришлось утилизировать большую часть материала. Этот опыт научил нас тому, что экономия на качестве – это всегда проигрыш.

Важно помнить, что выбор ширины ленточного полотна завод – это комплексная задача, которая требует учета множества факторов. Нельзя полагаться только на теоретические расчеты. Необходимо учитывать особенности материала, технологии изготовления, оборудования и специфики конечного продукта. И, конечно же, необходимо уделять внимание контролю качества на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Вогнутые ножи

Вогнутые ножи -

Биметалл М51

Биметалл М51 -

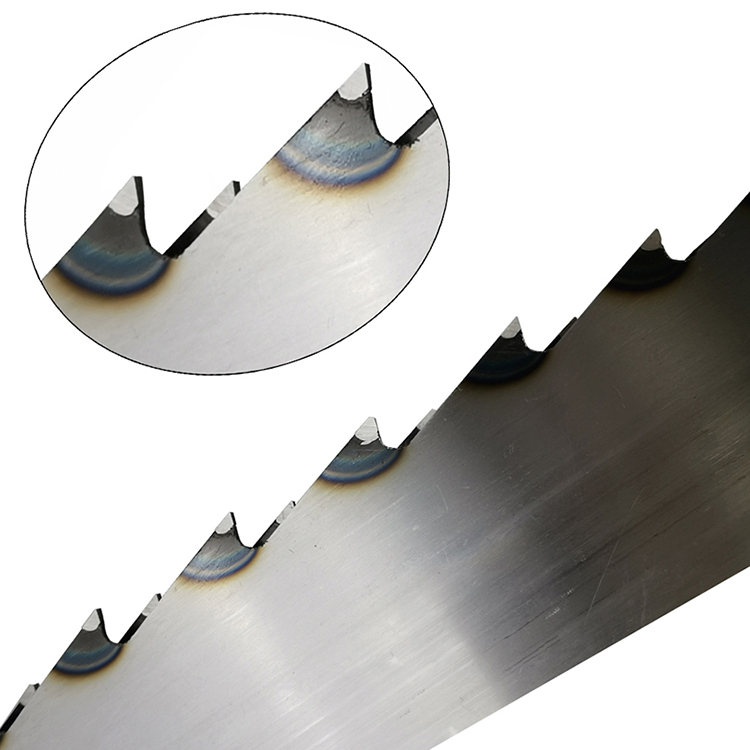

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Биметалл М51

Биметалл М51 -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Биметалл М42

Биметалл М42 -

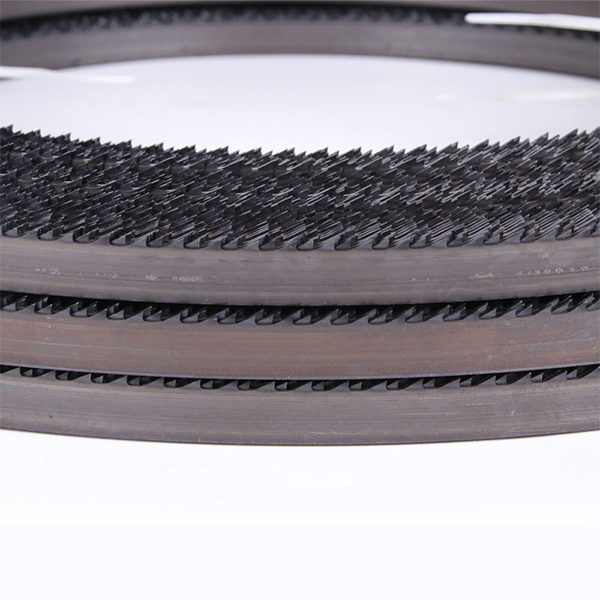

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Углеродное ленточное пильное полотно по дереву

Углеродное ленточное пильное полотно по дереву -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно

Связанный поиск

Связанный поиск- Полотно для ленточной пилы для резки металла производители

- Ленточное полотно цена

- Купить полотно для ленточной пилы

- Ленточное полотно

- Oem ленточные полотна новосибирск основная страна покупателя

- Ленточные полотна екатеринбург цена

- Ленточное пильное полотно с закаленными зубьями поставщики

- Дешево полотно для ленточного станка основная страна покупателя

- Дешево ленточное полотно 2240 основная страна покупателя

- Купить биметаллическое ленточно-пильное полотно основная страна покупателя