Шаг полотен ленточных пил заводы

Сразу скажу, когда слышу 'завод по производству ленточных пил', в голове всплывает образ огромного цеха, гудящих станков и, как правило, достаточно однообразного процесса. И многие так и думают. Однако, реальность часто оказывается гораздо сложнее. Попытаюсь поделиться опытом и наблюдениями, которые накопились за годы работы в этой сфере. Не претендую на абсолютную истину, но, надеюсь, что мой рассказ будет полезен.

Типы производств и их особенности

Нужно понимать, что заводы ленточных пил делятся на несколько типов. Есть крупные, выпускающие продукцию серийно, ориентированные на массовый рынок. У них всё подчинено оптимизации и снижению себестоимости. Здесь важно – автоматизация, минимальное количество ручного труда и высокая производительность. Я работал с такими предприятиями и видел, как они справляются с поставками огромных партий продукции. Процесс строго контролируется, все этапы производства выверены до мелочей. Например, в одном из таких заводов (не могу назвать его имя, по соглашению о неразглашении) внедрена система MES – Manufacturing Execution System. Она позволяет отслеживать движение каждой детали, контролировать качество на каждом этапе и быстро реагировать на возникающие проблемы.

Другой тип – это небольшие, специализированные производства, которые фокусируются на узкой нише. Например, они могут производить ленточные пилы для конкретной отрасли – деревообработки, металлообработки, или даже для сложной геометрии. Здесь больше внимания уделяется индивидуальному подходу, качеству материалов и точности изготовления. И там, где важна высокая точность, как в производстве пил для авиастроения, автоматизация не всегда помогает – нужны квалифицированные специалисты, способные выполнить нестандартные задачи. Именно такие предприятия часто предлагают решения под заказ, что является их конкурентным преимуществом.

Автоматизация и ручной труд: баланс

Как я уже говорил, автоматизация – важный фактор для крупных заводов ленточных пил. Но я считаю, что полностью ее внедрять не всегда целесообразно. Часто ручной труд необходим на определенных этапах, например, при сборке сложных узлов или при контроле качества. Автоматизация должна быть разумной и продуманной, а не просто ради автоматизации. Важно найти баланс между автоматическим и ручным трудом, чтобы получить максимальную эффективность.

В одном из случаев я видел, как попытка полной автоматизации привела к снижению качества продукции. Автоматизированная линия выпускала большое количество пил, но при этом возникало много дефектов, которые не замечала автоматическая система контроля. Оказалось, что небольшие отклонения в качестве материалов или незначительные ошибки в настройке оборудования приводили к серьезным проблемам. Чтобы решить эту проблему, пришлось ввести дополнительный контроль качества, который выполнялся вручную.

Это важный вывод: автоматизация должна дополнять, а не заменять ручной труд. Нужны квалифицированные рабочие, которые могут контролировать процесс и оперативно реагировать на возникающие проблемы.

Контроль качества: ключевой этап

Контроль качества – это, пожалуй, самый важный этап в производстве ленточных пил. От него зависит надежность, долговечность и безопасность продукции. На каждом этапе производства осуществляется контроль качества. Проверяются материалы, детали, узлы и готовая продукция. Используются различные методы контроля: визуальный осмотр, измерение, испытания.

Особенно тщательно контролируется качество режущей ленты. Она должна быть изготовлена из качественного материала, иметь правильную геометрию и соответствовать требованиям стандартов. Некачественная лента может привести к поломке пилы, повреждению обрабатываемого материала или даже травме оператора. Мы сталкивались с ситуацией, когда поставщик предоставил ленту с дефектами, которые не были обнаружены на этапе входного контроля. Это привело к серьезным проблемам с качеством готовой продукции и потере клиентов.

Важно не только контролировать качество готовой продукции, но и контролировать качество входных материалов. Это позволяет предотвратить появление дефектов на ранних этапах производства.

Современные технологии и материалы

В последние годы в производстве ленточных пил активно внедряются новые технологии и материалы. Например, используются более прочные и долговечные материалы для режущей ленты, такие как углеволокно и керамика. Также применяются новые методы обработки материалов, такие как лазерная резка и плазменная резка. Эти технологии позволяют повысить точность изготовления пил, снизить расход материалов и увеличить производительность.

Использование современных материалов также позволяет улучшить эксплуатационные характеристики пил. Например, пилы с режущей лентой из углеволокна более устойчивы к высоким температурам и не деформируются при работе с твердыми материалами. А пилы с режущей лентой из керамики более долговечны и не требуют частой замены.

В нашей компании (ООО Дунгуань Биньфэн Нож Пила) постоянно идет поиск и внедрение новых технологий и материалов. Мы сотрудничаем с ведущими поставщиками оборудования и материалов, чтобы быть в курсе последних тенденций в отрасли.

Проблемы и перспективы

Как и в любой отрасли, в производстве ленточных пил есть свои проблемы. Например, это высокая конкуренция, постоянное снижение цен и необходимость соответствовать требованиям экологической безопасности. Еще одна проблема – нехватка квалифицированных кадров. Нужны специалисты, которые разбираются в современных технологиях и умеют работать с современным оборудованием.

Тем не менее, я считаю, что у отрасли есть большие перспективы. С ростом спроса на деревообрабатывающие и металлообрабатывающие изделия, растет и спрос на ленточные пилы. Кроме того, новые технологии и материалы позволяют производить более качественную и надежную продукцию.

В будущем, я думаю, мы увидим еще больше автоматизации, использования искусственного интеллекта и роботизации в производстве ленточных пил. Это позволит повысить производительность, снизить себестоимость и улучшить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вогнутые ножи

Вогнутые ножи -

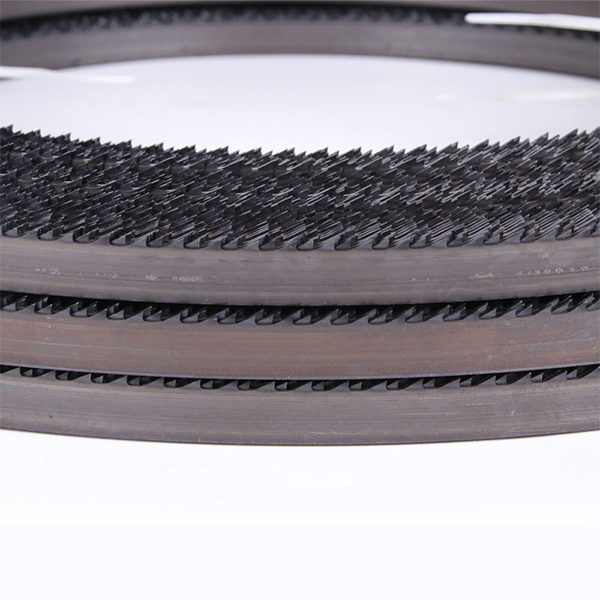

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Разделка сыромятной кожи и кожи Полотно для ленточного ножа

Разделка сыромятной кожи и кожи Полотно для ленточного ножа -

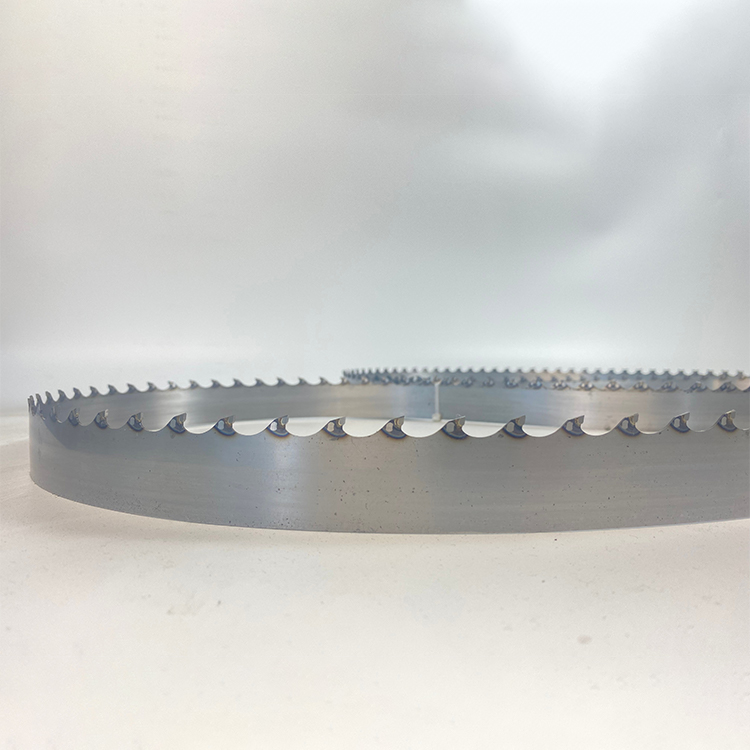

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Вогнутые ножи

Вогнутые ножи -

Углеродное ленточное пильное полотно по дереву

Углеродное ленточное пильное полотно по дереву -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно

Связанный поиск

Связанный поиск- Ленточная полотно 1826 поставщики

- Биметаллическое полотно для ленточной пилы основная страна покупателя

- Ленточные полотна екатеринбург поставщик

- Биметаллическое полотно для ленточной пилы производитель

- Ленточное полотно по дереву основная страна покупателя

- Oem полотно для ленточной пилорамы по дереву основная страна покупателя

- Пильное полотно

- Ленточное полотно m51 завод

- Биметаллическое полотно для ленточной пилы по дереву цена

- Китай ленточный нож своими руками основная страна покупателя