Толщина ленточного полотна производители

Толщина ленточного полотна производители – это запрос, который часто приходит ко мне от клиентов, и я всегда немного удивляюсь, насколько часто в обсуждениях ограничиваются только самым базовым параметром. Вроде бы все понимают, что это важно, но не всегда задумываются о комплексности проблемы: не только толщина, но и состав, ширина, прочность, технология производства – все это влияет на конечный результат. Я не буду утверждать, что знаю все ответы, но на основе многолетнего опыта работы в этой сфере могу поделиться своими мыслями, наблюдениями и даже примерами неудачных попыток.

Почему толщина - это лишь верхушка айсберга

Часто клиенты приходят с запросом типа: 'Нам нужна лента толщиной X мм'. И это правильно – это отправная точка. Но нужно понимать, для чего эта лента предназначена. Для металлообработки? Для деревообработки? Для какой конкретно задачи? От этого зависит выбор не только толщины, но и материала. Например, для резки твердосплавными дисками нужна лента с определенной твердостью и износостойкостью, в то время как для более мягких материалов можно использовать ленту из других материалов, с другой структурой.

И, конечно, стоит учитывать материал самой ленты. Сталь, волокно, углеродное волокно… Каждый материал обладает своими свойствами и требует определенной технологии производства. Например, ленты из высокопрочной стали, предназначенные для работы с твердыми сплавами, обычно требуют более сложной обработки и контроля качества, что, естественно, влияет на стоимость. И не стоит забывать про внутреннюю структуру – равномерность распределения волокон, наличие дефектов… Все это критически важно для обеспечения долговечности и надежности ленты.

Материал изготовления: влияет на характеристики

Мы работали с разными типами лент: от классической стальной до специализированных лент с керамическими наполнителями. Каждый материал имеет свои плюсы и минусы. Например, стальные ленты – это универсальный вариант, но они могут быть подвержены износу и деформации. Ленты с углеродным волокном – более прочные и долговечные, но и более дорогие. Выбор материала зависит от конкретных условий эксплуатации и требуемых характеристик ленты.

Важно понимать, что даже внутри одного типа материала могут быть разные марки с разными свойствами. Например, существуют различные марки стали с разным содержанием углерода и другими легирующими элементами. Выбор конкретной марки стали должен основываться на анализе нагрузки и условий эксплуатации ленты. Мы не раз сталкивались с ситуацией, когда клиенты выбирали ленту по цене, не обращая внимания на ее характеристики, что в итоге приводило к преждевременному износу и необходимости замены.

Проблемы с качеством и контроль на производстве

Качество лент, произведенных на разных заводах, может сильно отличаться. Некоторые производители уделяют большое внимание контролю качества на всех этапах производства, другие – менее. Это особенно актуально для производители ленточных пил, где небольшая ошибка может привести к серьезным последствиям.

Мы однажды сотрудничали с одним производители ленточных пил, который заказывал у нас ленты. Оказалось, что у них были проблемы с равномерностью толщины ленты. Это приводило к неравномерному износу и деформации пильного полотна, что негативно влияло на качество резки. Мы провели анализ причин проблемы и предложили несколько вариантов решения: улучшение контроля качества на производстве, оптимизация процесса изготовления, изменение материала ленты. В итоге, мы решили совместными усилиями разработать новый технологический процесс, который позволил добиться стабильной толщины ленты.

Контроль качества: ключевой фактор надежности

Контроль качества должен осуществляться на всех этапах производства: от входного контроля сырья до финальной проверки готовой продукции. Необходимо контролировать не только толщину ленты, но и ее ширину, жесткость, прочность на разрыв, износостойкость и другие характеристики. Для этого используются различные методы и приборы, такие как толщиномеры, измерители жесткости, испытательные стенды.

Важно, чтобы контроль качества осуществлялся квалифицированными специалистами, которые имеют опыт работы с лентами. Использование только автоматизированных систем контроля может быть недостаточно эффективным, так как автоматизированные системы не всегда могут выявить мелкие дефекты и отклонения от нормы. Необходимо сочетать автоматизированные системы контроля с ручным контролем качества.

Особенности выбора толщины в зависимости от материала резки

Как я уже упоминал, выбор толщины ленты зависит от материала, который необходимо резать. Для мягких материалов, таких как дерево, можно использовать ленту меньшей толщины, чем для твердых материалов, таких как металл. Но при работе с металлом также важно учитывать его твердость и структуру. Для резки твердых сплавов нужна лента с более высокой твердостью и износостойкостью.

При работе с нержавеющей сталью, например, часто используют ленты с алмазным напылением. Алмазное напыление увеличивает износостойкость ленты и позволяет ей работать с твердыми материалами без преждевременного износа. Однако, такая лента стоит дороже, чем обычная стальная лента. Поэтому необходимо тщательно оценивать экономическую целесообразность использования алмазного напыления.

Алмазное напыление: инвестиция в долговечность

Алмазное напыление – это эффективный способ увеличить износостойкость ленты и продлить срок ее службы. Однако, необходимо учитывать, что алмазное напыление – это дорогостоящая процедура, которая может существенно увеличить стоимость ленты. Поэтому необходимо тщательно оценивать экономическую целесообразность использования алмазного напыления. В некоторых случаях может быть достаточно использования ленты из более твердого материала.

Важно также обращать внимание на качество алмазного напыления. Алмазное напыление должно быть равномерным и без дефектов. Некачественное алмазное напыление может привести к преждевременному износу ленты и снижению ее эффективности. Поэтому необходимо выбирать поставщиков, которые имеют опыт работы с алмазным напылением и используют современное оборудование.

Практический опыт: Что стоит учитывать при заказе

При заказе производители ленточных пил, важно предоставить максимально подробную информацию о ваших потребностях. Это включает в себя не только толщину ленты, но и материал резки, требуемую точность резки, условия эксплуатации и другие факторы. Не стесняйтесь задавать вопросы поставщику и просить предоставить техническую документацию на ленту.

Также стоит учитывать сроки поставки и стоимость доставки. Сроки поставки могут сильно варьироваться в зависимости от производителя и сложности ленты. Стоимость доставки может быть значительной, особенно если вы заказываете ленты из другой страны. Поэтому важно заранее продумать логистику и выбрать оптимальный способ доставки.

Поиск надежного поставщика: залог успеха

Выбор надежного поставщика – это залог успеха. Поставщик должен иметь опыт работы с лентами, предлагать широкий ассортимент продукции, предоставлять качественную техническую поддержку и гарантировать своевременную поставку. Не стоит экономить на поставщике, так как это может привести к серьезным проблемам в будущем.

Перед заключением договора с поставщиком рекомендуется запросить рекомендации от других клиентов и проверить репутацию поставщика на специализированных форумах и сайтах отзывов. Важно убедиться, что поставщик имеет лицензию на производство и продажу лент и соблюдает все требования безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

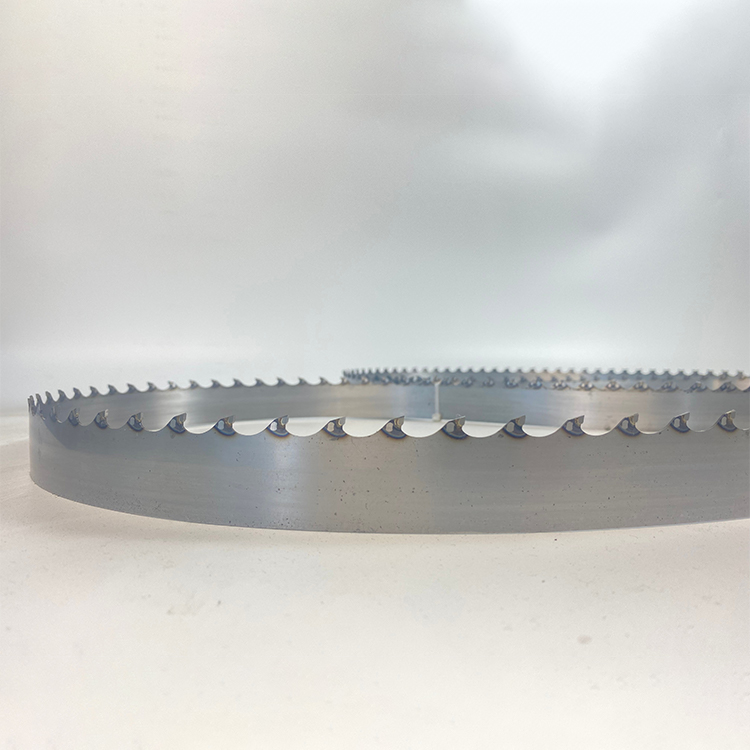

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Резка бумаги Полотно для ленточного ножа

Резка бумаги Полотно для ленточного ножа -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Разделка кожи Полотно для ленточного ножа

Разделка кожи Полотно для ленточного ножа -

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа

Связанный поиск

Связанный поиск- Ленточные полотна биметалл по дереву цена

- Полотно ленточное м51 поставщики

- Дешево размеры ленточных полотен основная страна покупателя

- Биметаллическое полотно для ленточной пилы заводы

- Ленточное пильное полотно производитель

- Полотно ленточной пилы для мяса заводы

- Лезвие для ленточного ножа scollop производитель

- Полотно для ленточной пилы 1575 поставщики

- Дешево ленточное пильное полотно основная страна покупателя

- Ленточное полотно m42 производитель