Твердосплавные ленточные полотна заводы

Твердосплавные ленточные полотна – тема, которая вызывает много вопросов. Часто слышишь про огромные заводы, автоматизацию, и все такое. Но реальность оказывается гораздо интереснее и сложнее. Многие считают, что это просто массовое производство, но это не так. Качество, точность, и, конечно, адаптация под конкретные задачи – вот что действительно важно. И вот я попробую поделиться некоторыми мыслями, основанными на личном опыте и наблюдениях.

Основные этапы производства и их особенности

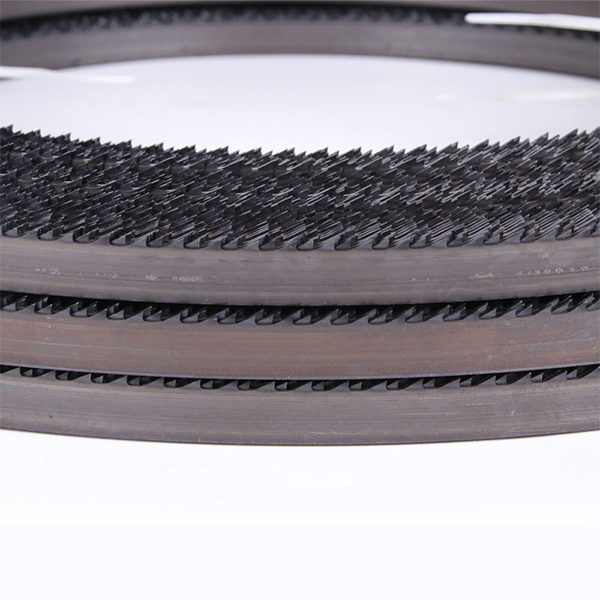

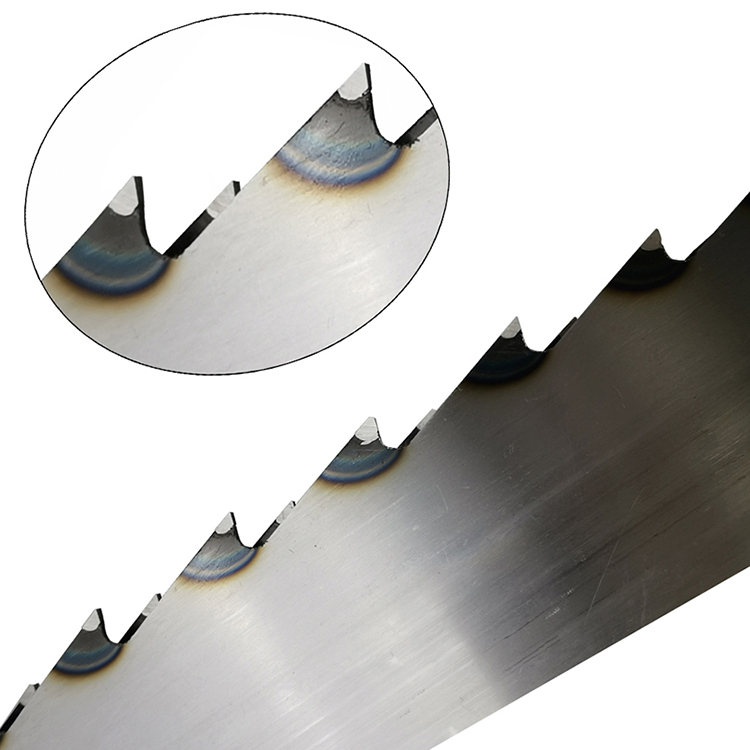

Для начала, стоит обозначить основные этапы производства ленточных пил твердосплавных. Это, как правило, подготовка сырья (твердосплавные сплавы, сталь), механическая обработка, термообработка, нанесение твердосплавного покрытия, и, наконец, сборка и контроль качества. У каждого этапа свои нюансы и возможные “подводные камни”. Например, сложность заключается в равномерном распределении твердосплавного покрытия по всей длине полотна. Неправильное покрытие – и полотно быстро износится, потеряет свои свойства.

Возьмем, к примеру, процесс термообработки. Это критически важный этап, от которого зависит твердость и износостойкость конечного продукта. Тут все зависит от состава сплава и требуемых характеристик полотна. Мы однажды столкнулись с ситуацией, когда неправильно подобранный режим термообработки привел к хрупкости полотна. Полотно, внешне выглядело как полотно, но при нагрузке просто ломалось. Это был болезненный урок, и мы пересмотрели весь процесс.

Заводы, специализирующиеся на производстве этих лент, часто используют различные технологии, например, напыление, химическое осаждение. Выбор конкретной технологии зависит от необходимой толщины покрытия, требуемых механических свойств и экономических факторов. Это не просто технический выбор, это целое искусство. Иногда, даже небольшие изменения в технологическом процессе могут существенно повлиять на характеристики готового продукта. Важно не только иметь современное оборудование, но и иметь квалифицированных специалистов, которые понимают суть технологических процессов.

Контроль качества: не просто проверка на соответствие ГОСТу

Контроль качества – это не просто проверка соответствия заявленным характеристикам и ГОСТу. Это комплексный процесс, включающий визуальный осмотр, механические испытания (на прочность, износостойкость), а также, если необходимо, лабораторные исследования. Важно не просто выявить дефект, но и определить причину его возникновения. Иначе, проблема будет повторяться снова и снова.

Особое внимание стоит уделять контролю геометрии полотна. Любое отклонение от заданных размеров может привести к неправильной работе пилы, снижению производительности и даже к повреждению обрабатываемого материала. В наши дни используются современные измерительные системы, которые позволяют с высокой точностью контролировать геометрию полотна. Но даже с использованием этих систем, иногда возникают проблемы, связанные с усадкой материала при охлаждении.

Мы однажды привезли партию ленточных пил, которые соответствовали всем заявленным требованиям, но при работе быстро изнашивались. После тщательного анализа выяснилось, что проблема была в некачественном материале для сердечника полотна. Материал оказался слишком мягким и не выдерживал нагрузки при резании. Это показало, насколько важно контролировать не только внешние параметры полотна, но и качество используемых материалов. ООО Дунгуань Биньфэн Нож Пила, как производитель, уделяет этому вопросу особое внимание.

Проблемы с зазорами и их влияние на рез

Часто встречается проблема с неровными зазорами между зубьями. Это особенно критично для точной резки. Неравномерные зазоры приводят к неравномерной нагрузке на зубья, ускоренному износу и снижению качества реза.

Причина может быть в недостаточной точности механической обработки или в неправильной настройке оборудования. Иногда это связано с деформацией материала во время термообработки. Решение – более точная настройка оборудования, использование более стабильных материалов, и, возможно, корректировка процесса термообработки.

Особенности производства полотен для различных материалов

Важно помнить, что твердосплавные полотна для резки металла, дерева, пластика и других материалов имеют разные характеристики. Для резки металла требуются полотна с высокой твердостью и износостойкостью, для резки дерева – полотна с более мягким твердосплавным покрытием, чтобы избежать раскалывания материала. Для резки пластика – полотна с специальной геометрией зубьев. Производство полотен для разных материалов требует использования разных технологических процессов и различных материалов для покрытия.

Мы, например, заметили, что полотна для резки титана, потребились значительно быстрее, чем полотна для резки стали. Это связано с высокой твердостью титана и его способностью к образованию оксидной пленки, которая препятствует процессу резки. Для резки титана необходимо использовать специальные полотна с повышенной твердостью и специальным покрытием, которое предотвращает образование оксидной пленки.

Будущее производства: автоматизация и новые материалы

В будущем можно ожидать дальнейшей автоматизации производства ленточных пил твердосплавных. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. Также, можно ожидать появления новых материалов для твердосплавных покрытий, которые будут обладать еще более высокими характеристиками. Например, использование керамических материалов, сверхтвердых сплавов, и нанокомпозитов.

Сейчас активно развивается направление 3D-печати твердосплавных покрытий. Это позволит создавать полотна с индивидуальной геометрией зубьев и оптимизированными характеристиками для конкретных задач. Это пока еще дорогостоящая технология, но в будущем она может стать более доступной.

В заключение, хотел бы сказать, что производство твердосплавных ленточных полотен – это сложный и многогранный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Это не просто массовое производство, а целое искусство, которое требует постоянного совершенствования и внедрения новых технологий. ООО Дунгуань Биньфэн Нож Пила постоянно работает над улучшением качества своей продукции и расширением ассортимента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Вогнутые ножи

Вогнутые ножи -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Вогнутые ножи

Вогнутые ножи -

Биметалл М51

Биметалл М51 -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно

Связанный поиск

Связанный поиск- Оптом полотно ленточное по дереву 1575 основная страна покупателя

- Cnc лезвие для ленточного ножа завод

- Полотно ленточных пил м42 цена

- Полотно для ленточной пилы 1575 цена

- Ленточное полотно для пилорамы

- Ленточные полотна 1575 производители

- Oem лезвие ножа wave band основная страна покупателя

- Полотно для ленточного станка основная страна покупателя

- Как сварить ленточное полотно поставщики

- Полотно для ленточной пилы завод