Сварка ленточного полотна завод

Все часто говорят о качестве сварки в заводе, но мало кто задумывается о нюансах именно при производстве ленточного полотна. Многие считают, что дело только в мощности сварочного аппарата и опыте сварщика. Это, конечно, важно, но далеко не всё. Мы давно работаем с этим материалом, и каждый проект, даже кажущийся простым, имеет свои особенности. Часто видим, как завышенные требования к мощности приводят к ненужным затратам, а недостаточный контроль качества – к браку, который выливается в огромные убытки. Решил поделиться опытом, чтобы, возможно, кому-то избежать подобных проблем. Не претендую на абсолютную истину, конечно, но что повидал – то и скажу.

Обзор: от теории к практике

Заводская сварка ленточного полотна – это сложный процесс, требующий понимания не только технологии, но и свойств материала, используемых сварочных материалов и оборудования. Недостаточно просто соединить две части ленты; важна прочность шва, его устойчивость к деформациям и коррозии, а также равномерность распределения нагрузки. Этот процесс – не просто механическое соединение, это создание единой конструкции с заданными характеристиками.

Сегодня, на рынке представлено множество технологий сварки: дуговая, лазерная, плазменная. Выбор зависит от материала ленты, требуемой прочности и бюджета. Каждая из них имеет свои преимущества и недостатки. Но чаще всего для производства ленточного полотна используют дуговую сварку, особенно ММА или TIG. Разница в подходе принципиальна: TIG обеспечивает более качественный и аккуратный шов, но требует более квалифицированного сварщика и более дорогостоящего оборудования.

Типы сварки и их применение

Дуговая сварка (MIG/MAG, MMA, TIG) - самый распространённый метод, даёт хорошую прочность и универсальность. Лазерная сварка – более точная, подходит для тонких материалов и требует высокой точности позиционирования. Плазменная сварка – быстрая, но может вызывать термическое размягчение металла.

Выбор метода зависит от толщины и состава ленты. Например, для стальных лент часто используют MMA или MIG/MAG, а для алюминиевых – TIG.

При выборе оборудования нужно учитывать не только мощность, но и стабильность тока, наличие защиты от искрения и возможность регулировки параметров сварки. Не стоит экономить на качественном оборудовании, это прямой путь к проблемам.

Материалы и подготовка к сварке

Состав ленты – критически важный параметр. От него зависит не только прочность, но и коррозионная стойкость, механические свойства. Часто в производстве используются различные сплавы стали, а иногда и нержавеющие стали. Каждому сплаву требуются свои сварочные параметры.

Подготовка поверхности – еще один важный этап. Лента должна быть чистой, без ржавчины, окалины и других загрязнений. Если есть необходимость, ее предварительно очищают пескоструйной обработкой или другими способами. От качества подготовки поверхности напрямую зависит качество сварного шва.

Проблемы с подготовкой поверхности

Особенно часто встречалась у нас проблема с остатками смазки или масла на поверхности ленты. Даже небольшое количество загрязнений может привести к образованию пористости в шве.

Некачественная очистка может привести к образованию шлака, который ухудшает механические свойства сварного шва.

Важно использовать только рекомендованные очистители, чтобы не повредить поверхность ленты.

Сварочные параметры и их влияние на качество шва

Установка правильных сварочных параметров – залог прочного и долговечного шва. К ним относятся сила тока, напряжение, скорость сварки, тип

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Биметалл М51

Биметалл М51 -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Вогнутые ножи

Вогнутые ножи -

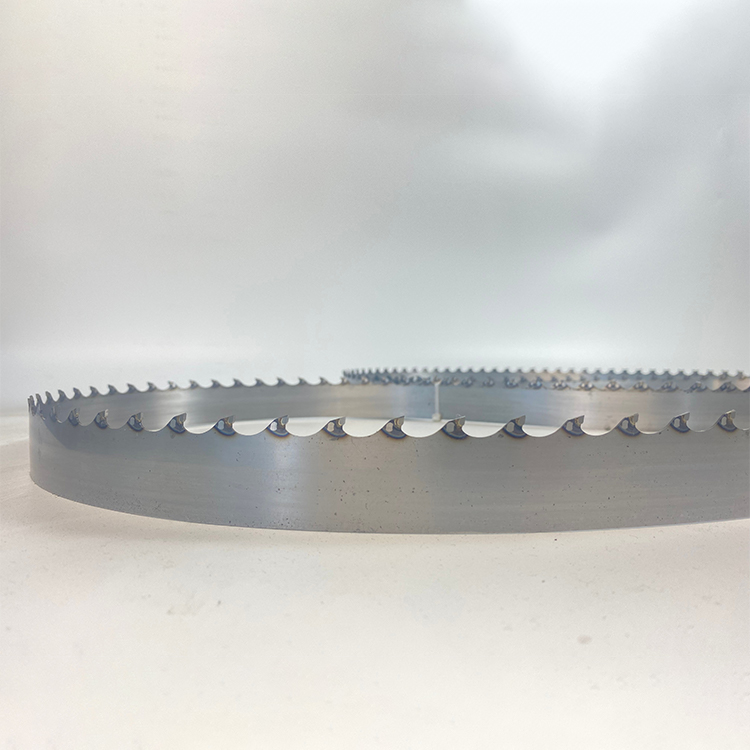

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Разделка кожи Полотно для ленточного ножа

Разделка кожи Полотно для ленточного ножа -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой

Связанный поиск

Связанный поиск- Оптом ленточное полотно 2360 основная страна покупателя

- Лезвие ножа wave band производители

- Полотно для ленточной пилы биметалл цена

- Биметаллическое полотно для ленточной пилы по дереву производитель

- Китай полотно для ленточного станка основная страна покупателя

- Oem полотно для ленточной пилы по металлу основная страна покупателя

- Оптом полотно ленточное из биметалла m51 основная страна покупателя

- Ленточный нож для пилинговой машины поставщики

- Oem полотно для ленточной пилы tct основная страна покупателя

- Oem ленточное полотно москва основная страна покупателя