Полотно для ленточного станка заводы

Полотно для ленточного станка заводы – это запрос, который постоянно попадается в работе. Часто люди ищут поставщиков, но мало кто задумывается о том, насколько сложен сам процесс изготовления этих самых полотен. Многие думают, что это просто резина, намотанная на барабан. Это не так. И, честно говоря, это одна из самых 'негласных' областей в производстве ленточных станков. Говорю как человек, который несколько лет назад пытался разобраться в этом деле, и не всегда успешно. Приходилось сталкиваться с кучей нюансов, и это заставило меня задуматься – какие проблемы действительно актуальны, а какие просто миф?

Что такое настоящее качество полотно для ленточного станка?

Всегда начинаешь с вопроса: 'Что такое хорошее полотно?'. Тут сложно дать однозначный ответ. Конечно, есть заявленные характеристики: эластичность, износостойкость, термостойкость, химическая стойкость. Но на практике все гораздо сложнее. Например, заявленная эластичность может не соответствовать реальной. И потом, 'износостойкость' – это тоже понятие растяжимое. Оно зависит от множества факторов: типа обрабатываемого материала, режима работы станка, температуры и т.д. У нас однажды заказчик привез нам полотно, которое, по заявлению производителя, должно было выдерживать работу с очень абразивным материалом. Через неделю оно просто развалилось. Оказалось, производитель не указал, какой именно абразивный материал они тестировали.

Иногда проблема не в материале самого полотна, а в технологии его производства. Например, некачественная вулканизация может привести к тому, что полотно будет быстро деформироваться и терять свои свойства. И это очень распространенная проблема, особенно у небольших производителей. В таких случаях, даже если используешь качественные материалы, результат может быть неудовлетворительным. Помню один случай, когда мы тестировали полотно от одного поставщика, и оно сразу начало сильно деформироваться после небольшого теста. После детального анализа выяснилось, что вулканизация была проведена не на той температуре, что и должно быть. В итоге, тестовая партия была отклонена.

Роль материалов в производстве полотно для ленточного станка

Выбор сырья играет критическую роль. Наиболее часто используются различные типы каучуков: натуральный, синтетический, неопрен, EPDM. Каждый из них имеет свои особенности. Например, натуральный каучук обладает хорошей эластичностью и износостойкостью, но плохо устойчив к маслам и растворителям. Синтетические каучуки, напротив, более устойчивы к агрессивным средам, но могут быть менее эластичными. Выбор материала должен соответствовать условиям эксплуатации станка.

Важно не только выбрать правильный каучук, но и правильно подобрать добавки. Добавки могут улучшить свойства полотна, например, повысить его термостойкость или устойчивость к химическим веществам. Но и здесь нужно быть осторожным. Некоторые добавки могут негативно повлиять на другие свойства полотна, например, снизить его эластичность. Порой, недостаточная экспертиза в выборе добавок приводит к совершенно непредсказуемым результатам. Мы однажды внедрили новую добавку, которая, как нам обещали, должна была значительно увеличить износостойкость полотна. В итоге, полотно стало слишком твердым и быстро ломалось. Пришлось возвращаться к старым проверенным рецептурам.

Основные этапы производства полотно для ленточного станка

Процесс производства довольно сложный и многоступенчатый. Начинается он с подготовки сырья: взвешивания и смешивания каучука, добавок и других компонентов. Затем происходит вулканизация, то есть нагрев смеси до определенной температуры, что приводит к сшиванию полимерных цепей и формированию прочной эластичной структуры. После вулканизации полотно проходит процесс охлаждения, намотки на барабан и проверки на соответствие требованиям.

Качество каждого этапа влияет на качество конечного продукта. Например, некачественная вулканизация может привести к тому, что полотно будет недостаточно прочным или эластичным. Или к неравномерной вулканизации, что приведет к деформации полотна. Особое внимание уделяется контролю температуры и времени вулканизации. Именно от этих параметров зависит конечный результат. Сейчас все больше производителей используют автоматизированные системы контроля вулканизации, что позволяет повысить качество продукции. Но даже с автоматизацией, необходим опыт и квалификация оператора.

Контроль качества полотно для ленточного станка на производстве

На каждом этапе производства предусмотрен контроль качества. Проверяется состав сырья, качество вулканизации, геометрические размеры полотна, его эластичность, износостойкость и другие характеристики. Для контроля качества используются различные методы: визуальный осмотр, лабораторные испытания, испытания на специальных стендах. Важно, чтобы контроль качества был не только формальным, но и реальным. Недостаточно просто проверить полотно на соответствие заявленным характеристикам. Необходимо провести испытания в условиях, максимально приближенных к реальным условиям эксплуатации станка.

У нас в цехе есть несколько испытательных стендов, на которых мы тестируем полотна на различные параметры: устойчивость к истиранию, устойчивость к проколам, устойчивость к температуре и т.д. Мы также проводим испытания в условиях реальной эксплуатации станка, чтобы убедиться, что полотно соответствует требованиям заказчика. Иногда приходится проводить испытания в очень сложных условиях, например, при высокой температуре или в агрессивной среде. Это позволяет выявить скрытые дефекты полотна и предотвратить их появление в процессе эксплуатации.

С какими сложностями сталкиваются производители полотно для ленточного станка?

Сейчас производители сталкиваются с рядом сложностей: высокие требования к качеству, растущая конкуренция, ограниченность ресурсов. Сложно найти квалифицированный персонал, который мог бы работать с современным оборудованием. Сложно обеспечить стабильное качество сырья. Сложно снизить себестоимость продукции без ущерба для качества. И, конечно, сложно реагировать на меняющиеся требования рынка.

Особенно актуальной сейчас является проблема экологической безопасности. Производство резиновых изделий связано с использованием различных химических веществ, которые могут негативно влиять на окружающую среду. Поэтому производители должны уделять особое внимание соблюдению экологических норм и правил. Использовать более экологичные материалы и технологии производства. В этом направлении сейчас много работы, и это только хорошо, потому что это сделает нашу отрасль более устойчивой.

ООО Дунгуань Биньфэн Нож Пила и производство полотно для ленточного станка

Компания ООО Дунгуань Биньфэн Нож Пила (https://www.binfengknife-saw.ru), основанная в 2004 году, специализируется на производстве ножей и пил, включая и полотно для ленточного станка. Компания располагает современным оборудованием и опытной командой специалистов. Компания постоянно работает над улучшением качества продукции и расширением ассортимента. Их подход кажется мне вполне обоснованным.

Компания стремится предлагать клиентам не только качественные продукты, но и профессиональную консультацию и поддержку. Их сайт предоставляет базовую информацию о продукции, но полноценного описания технологического процесса производства полотно для ленточного станка там нет. Это, конечно, не критично, но хотелось бы видеть больше прозрачности в этой области.

В заключение хочу сказать, что производство полотно для ленточного станка – это не просто производство резины, а сложный технологический процесс, требующий опыта, квалификации и постоянного контроля качества. И хотя на рынке представлено множество производителей, найти действительно надежного поставщика с качественной продукцией бывает непросто. Важно не только обращать внимание на заявленные характеристики, но и оценивать опыт производителя, его технологические процессы и систему контроля качества. И не стесняйтесь задавать вопросы!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Разделка сыромятной кожи и кожи Полотно для ленточного ножа

Разделка сыромятной кожи и кожи Полотно для ленточного ножа -

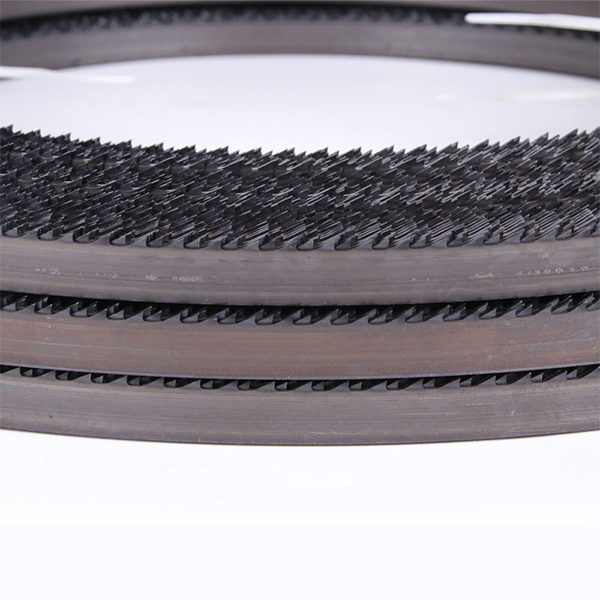

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Углеродное ленточное пильное полотно по дереву

Углеродное ленточное пильное полотно по дереву -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Вогнутые ножи

Вогнутые ножи -

Вогнутые ножи

Вогнутые ножи -

Резка бумаги Полотно для ленточного ножа

Резка бумаги Полотно для ленточного ножа -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева

Связанный поиск

Связанный поиск- Оптом ленточное полотно москва основная страна покупателя

- Биметаллическое ленточнопильное полотно по дереву

- Китай ленточное полотно по дереву основная страна покупателя

- Купить ленточное лезвие ножа для пищевого процесса основная страна покупателя

- Oem ленточное полотно для пилорамы основная страна покупателя

- Дешево ленточный нож для разделочной машины основная страна покупателя

- Дешево м42 биметалл основная страна покупателя

- Полотно для ленточной пилорамы по дереву поставщик

- Ленточные полотна екатеринбург

- Купить м51 пила ленточная основная страна покупателя