Нож для дрожащей губки с чпу производитель

Итак, **нож для дрожащей губки с чпу производитель**. Уже звучит немного специфично, правда? В поисковиках это запрос, скорее всего, натолкнет на предложения от китайских фабрик, обещающих низкие цены и огромные объемы. Но, поверьте, тут не все так просто. Я вот долгое время ошибочно думал, что задача сводится к простому фрезерованию из пластика. Пришлось заглядывать гораздо глубже, в вопросы материала, геометрии и конечно же, точности. И вот что я понял...

Что на самом деле подразумевается под ?дрожащей губкой??

Вопрос первый – что мы имеем под словом 'дрожащая губка'? Это не просто мягкий материал, который легко режется. Мы говорим о губке, состоящей из множества пористых ячеек, часто с неровными краями, которые должны быть обработаны максимально аккуратно. Иначе получается не просто некрасиво, а нефункционально – внутри этих ячеек будут скапливаться загрязнения, что совсем не подходит для целей, ради которых и используется подобная губка (например, для мытья посуды или уборки). Поэтому, выбор материала для изготовления инструмента критически важен. Мы экспериментировали с разными типами пластика – полипропилен, полиэтилен, даже некоторые виды акрила – и каждый имеет свои особенности при обработке.

Самая большая сложность – это повторяемость и точность. Даже небольшая неровность на режущей кромке может существенно повлиять на качество обработки и, как следствие, на срок службы инструмента. Мы видели ситуации, когда инструмент из дешевого пластика быстро изнашивался, оставляя неровные края и даже повреждая саму губку. И это конечно выводило нас из себя, потому что ожидания от такого инструмента были совсем другие. Приходилось искать баланс между стоимостью материала, требованиями к износостойкости и необходимой точностью резки.

Выбор материала: полимерный 'контракт'

Нельзя однозначно сказать, какой материал лучше. Все зависит от конкретной задачи и ожидаемого срока службы. Полипропилен обычно достаточно жесткий и долговечный, но его сложнее обрабатывать. Полиэтилен более податливый, но и менее износостойкий. Мы один раз столкнулись с проблемой: выбрали полиэтилен из-за его дешевизны, а он оказался слишком мягким для наших задач. Результат – инструмент быстро деформировался и потерял свою геометрию. Это был дорогой урок.

Более перспективным вариантом показался полиамид (нейлон). Он обладает хорошей прочностью, износостойкостью и устойчивостью к воздействию влаги. Но для его обработки требуются более высокие температуры и более точные настройки ЧПУ. С ним пришлось повозиться, но результат стоил затраченных усилий.

Особенности обработки на ЧПУ: не только скорость, но и точность

Просто фрезеровать из пластика – это не решение. Нужно тщательно продумать траекторию движения инструмента, скорость подачи и глубину резания. Неправильные настройки приводят к сколам, деформациям и неровным краям. Именно поэтому использование CAM-системы – это необходимость, а не просто приятное дополнение. Мы используем Fusion 360, она позволяет точно моделировать процесс обработки и оптимизировать траекторию движения инструмента.

Особое внимание уделяем охлаждению инструмента. При фрезеровании пластика выделяется много тепла, которое может привести к его деформации и повреждению. Мы используем специальные охлаждающие жидкости и контролируем температуру инструмента во время работы. Кроме того, важен выбор режущего инструмента – он должен быть достаточно твердым и устойчивым к износу, чтобы обеспечивать чистую и ровную резьбу.

Проблемы с отводом стружки: 'засоры' и дефекты

Стружка от пластика может сильно забивать каналы охлаждения и мешать процессу обработки. Это приводит к увеличению износа инструмента и ухудшению качества поверхности. Мы использовали вакуумные системы для удаления стружки в реальном времени. Это значительно повысило эффективность работы и улучшило качество обработки.

Еще одна проблема – это трещины. При фрезеровании пластика, особенно при высоких скоростях резания, могут возникать трещины в материале. Чтобы этого избежать, нужно правильно выбрать скорость подачи и глубину резания, а также использовать специальные охлаждающие жидкости. Иногда, просто немного замедлив движение инструмента, можно избежать появления трещин.

Реальные примеры и 'неудачные' опыты

Помню, как однажды пытались использовать инструмент из ABS-пластика. Мы думали, что это идеальный материал – прочный, жесткий, хорошо обрабатывается. Но ABS оказался слишком хрупким для наших задач. При фрезеровании инструмент начал трескаться и ломаться. Пришлось искать альтернативный материал.

В другой раз пытались сделать инструмент из поликарбоната. Он оказался слишком сложным в обработке – при фрезеровании он сильно деформировался и крошился. Для его обработки требуется специальное оборудование и опыт. В итоге, мы отказались от использования поликарбоната и выбрали более простой и доступный материал.

Собственная конструкция: учимся на ошибках

Мы сами проектируем свои инструменты, учитывая особенности обработки на ЧПУ и требования к качеству поверхности. Это позволяет нам оптимизировать конструкцию и избежать проблем, которые возникают при использовании готовых решений. Например, мы разработали специальную форму режущей кромки, которая обеспечивает более чистую и ровную резьбу.

И конечно, мы постоянно экспериментируем с новыми материалами и технологиями. Мы следим за новинками в области полимерных материалов и ЧПУ-обработки и стараемся внедрять их в свою работу. Это позволяет нам постоянно улучшать качество своей продукции и предлагать нашим клиентам самые современные решения.

В заключение хочется сказать, что производство **ножа для дрожащей губки с чпу производитель** – это не просто фрезерование из пластика. Это комплексный процесс, требующий знаний, опыта и постоянного совершенствования. Надеюсь, мои размышления помогут вам лучше понять все тонкости этого дела.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Биметалл М51

Биметалл М51 -

Вогнутые ножи

Вогнутые ножи -

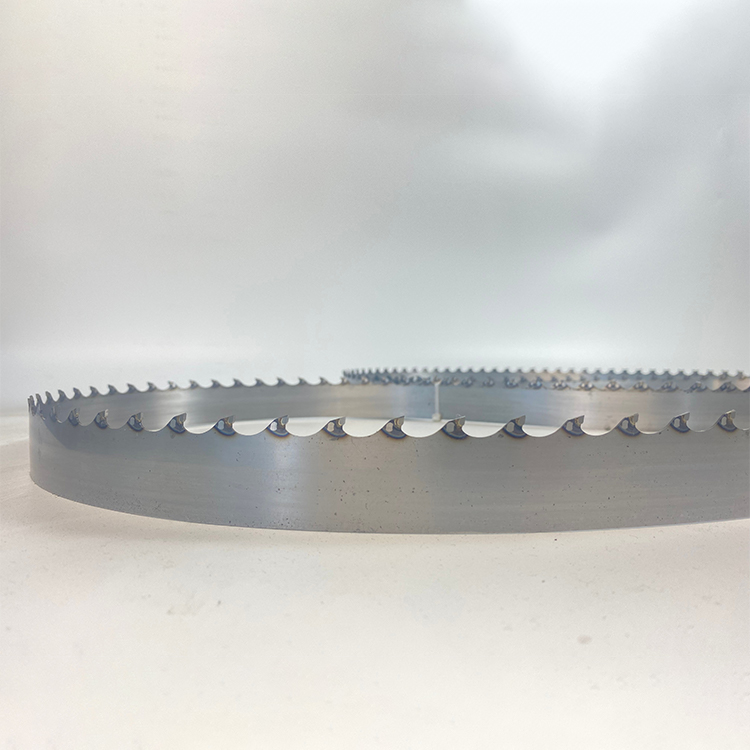

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Углеродное ленточное пильное полотно по дереву

Углеродное ленточное пильное полотно по дереву -

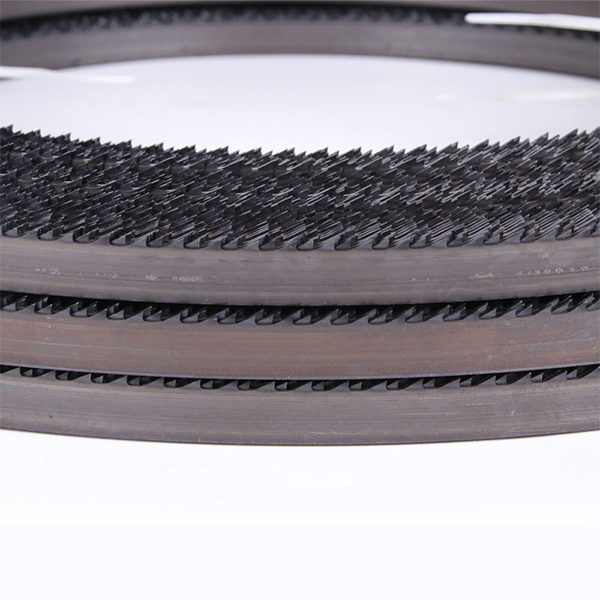

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Вогнутые ножи

Вогнутые ножи -

Резка бумаги Полотно для ленточного ножа

Резка бумаги Полотно для ленточного ножа -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева

Связанный поиск

Связанный поиск- Oem ленточный нож для бисквитной машины основная страна покупателя

- Oem ленточный нож для бумаги основная страна покупателя

- Oem ленточные полотна новосибирск основная страна покупателя

- Лезвие ленточного ножа поставщик

- Ленточное полотно 1400 мм цена

- Нож ленточный 6мм производители

- Полотно для ленточного ножа для бумаги производитель

- Ленточное пильное полотно по дереву поставщик

- Полотно ленточное для плотника цена

- Oem полотно ленточное из биметалла m42 основная страна покупателя