Ленточное полотно по металлу завод

Что многие считают простым – производство ленточное полотно по металлу. На деле же, это целая наука, требующая глубокого понимания материалов, технологических процессов и, конечно, постоянного контроля качества. Часто новички думают, что достаточно правильно подобрать сталь и настроить оборудование. Это, конечно, только верхушка айсберга. Недавно столкнулся с ситуацией, когда даже при использовании качественного сырья, выход годного продукта был крайне низким – оказалось, проблема была не в материале, а в тончайших нюансах резки и последующей термической обработке. Хочу поделиться некоторыми наблюдениями, которые накопились за годы работы в этой сфере.

Выбор листового металла: что важно учитывать?

Первый и самый важный этап – выбор исходного материала. Здесь не стоит экономить. Разные марки стали требуют разных режимов резки и обработки. Например, для титановых сплавов нужны совершенно другие параметры, чем для углеродистой стали. Помимо марки, критически важна толщина листа и его структура – наличие дефектов, остаточного напряжения. Часто приходят с листом, который кажется идеальным на первый взгляд, а при резке проявляются внутренние напряжения, приводящие к растрескиванию или деформации. Ориентироваться нужно на спецификации поставщика, но лучше провести собственную проверку, особенно если речь идет о нестандартных заказах. Мы, например, часто используем услуги независимой лаборатории для анализа металла перед началом производства. В компании ООО Дунгуань Биньфэн Нож Пила, где я когда-то работал, это было стандартной процедурой. Иногда, потратив немного времени и средств на предварительную проверку, можно избежать огромных потерь на браке.

Влияние химического состава стали на процесс резки

Химический состав стали напрямую влияет на её обрабатываемость. Высокое содержание углерода, например, делает металл более твердым, но и более хрупким. Это, в свою очередь, требует использования более острого инструмента и более низких скоростей резки. Неправильный выбор скорости может привести к перегреву металла и деформации полотна. Я видел множество случаев, когда из-за этого приходилось выбрасывать целые партии материала. Кстати, современное оборудование позволяет довольно точно контролировать температуру резки, что значительно снижает риск перегрева. Но даже с этим, необходимо правильно подобрать технологические параметры.

Особенности работы с различными видами стали

Сварка и обработка давлением также требует учета типа стали. Для нержавеющих сталей, например, используют специальные электроды и параметры сварки, чтобы избежать образования пор и трещин. Для хром-никелевых сплавов важен контроль температуры, чтобы не снизить их коррозионную стойкость. Простое правило – не стоит применять универсальные настройки для всех видов стали. Каждая марка требует индивидуального подхода. В нашем опытном центре, к примеру, есть испытательная машина, позволяющая моделировать различные режимы резки и сварки для определения оптимальных параметров. Это значительно сокращает время на отладку технологического процесса.

Технологический процесс изготовления: от раскроя до финальной обработки

Процесс изготовления ленточное полотно по металлу включает в себя несколько этапов: раскрой листа, резка, гибка, сварка (при необходимости), термическая обработка и финальная обработка поверхности. Каждый этап требует строгого контроля и соблюдения технологических норм. Раскрой листа должен быть максимально точным, чтобы избежать потерь материала. Резку выполняют различными способами: ленточная резка, плазменная резка, лазерная резка, гидроабразивная резка. Выбор метода зависит от толщины металла, необходимой точности и бюджета. Плазменная резка хороша для толстых листов, лазерная – для тонких и детализированных конструкций.

Точность раскроя и ее влияние на качество готового изделия

Неточность раскроя может привести к большому количеству брака на последующих этапах. Особенно это касается сложных конструкций, где даже небольшая ошибка в раскрое может привести к невозможности сборки изделия. Современные раскройные комплексы позволяют достигать точности до нескольких миллиметров, что критически важно для производства высокоточных деталей. Мы, например, используем систему автоматического контроля качества раскроя, которая позволяет выявлять дефекты на ранней стадии. Это позволяет избежать лишних затрат на переработку материала.

Термическая обработка: ключ к прочности и долговечности

Термическая обработка – это важный этап, который позволяет изменить свойства металла, повысить его прочность и износостойкость. Этот процесс включает в себя нагрев металла до определенной температуры, выдержку при этой температуре и последующее охлаждение. Режим термической обработки зависит от марки стали и требуемых свойств готового изделия. Неправильная термическая обработка может привести к снижению прочности и хрупкости металла. Кстати, контроль температуры во время термообработки – это один из самых сложных и ответственных этапов в производстве.

Проблемы и пути их решения

Как я уже говорил, даже при наличии современного оборудования и качественного сырья, могут возникать различные проблемы. Одна из самых распространенных – это деформация полотна во время резки или гибки. Причин может быть несколько: неправильный выбор инструмента, недостаточная жесткость материала, неравномерное распределение напряжения. Для решения этой проблемы можно использовать специальные приспособления для фиксации полотна, а также оптимизировать режимы резки и гибки. Другая проблема – это образование трещин на краях полотна после резки. Это связано с высокой температурой, возникающей при резке. Для борьбы с этим можно использовать специальные охлаждающие жидкости и приспособления.

Использование современных технологий для повышения эффективности производства

Современные технологии позволяют значительно повысить эффективность производства ленточное полотно по металлу. Это автоматизация процессов, использование компьютерного моделирования, применение новых материалов и технологий обработки. Например, автоматизированные системы управления позволяют оптимизировать технологический процесс и сократить время производства. Использование компьютерного моделирования позволяет прогнозировать результаты обработки и избежать ошибок. В нашей компании мы активно внедряем новые технологии, чтобы оставаться конкурентоспособными на рынке.

Заключение

Производство ленточное полотно по металлу – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Нельзя недооценивать важность каждого этапа, начиная от выбора материала и заканчивая финальной обработкой поверхности. Постоянное совершенствование технологий, внедрение новых материалов и методов обработки – это ключ к повышению эффективности производства и снижению затрат. И, конечно, важно помнить, что качество работы зависит от квалификации персонала. Без опытных и грамотных специалистов даже самое современное оборудование не сможет обеспечить высокое качество продукции. Компания ООО Дунгуань Биньфэн Нож Пила, как производитель, активно следит за внедрением новых технологий и постоянно улучшает качество своей продукции, что, в конечном счете, идет на пользу и нашим клиентам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Биметалл М51

Биметалл М51 -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Вогнутые ножи

Вогнутые ножи -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Машины для резки ЭВА Полотно для ленточного ножа

Машины для резки ЭВА Полотно для ленточного ножа -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Вогнутые ножи

Вогнутые ножи -

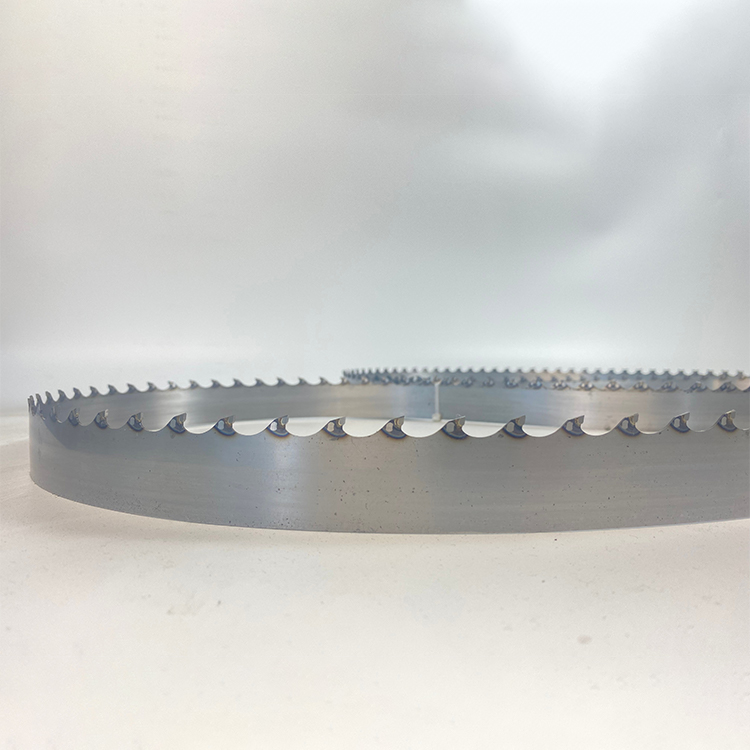

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла

Связанный поиск

Связанный поиск- Оптом ленточное полотно шаг зубьев основная страна покупателя

- Ленточное полотно honsberg основная страна покупателя

- Лезвие ленточного ножа производители

- Лезвие для ленточного ножа завод

- Биметаллическое ленточнопильное полотно по дереву основная страна покупателя

- Ленточные полотна по дереву 2240 основная страна покупателя

- Полотно для ленточной пилы производители

- Оптом широкое полотно для ленточной пилы основная страна покупателя

- Купить лезвие ножа с ленточным гребнем основная страна покупателя

- Ленточный нож-лезвие для пенопласта