Ленточное пильное полотно в твердом переплете заводы

Многие считают производство ленточного пильного полотна в твердом переплете заводы достаточно простым процессом – просто берем полосу металла и делаем на ней зубья. Но на деле все гораздо сложнее. Часто недооценивают важность исходных материалов, точности обработки и контроля качества на каждом этапе. Особенно это актуально для полотен, предназначенных для работы с особенно твердыми материалами. Этот текст – скорее размышления, собранные из практического опыта, чем строгая техническая инструкция. Хочется поделиться тем, что не всегда пишут в официальных документах.

Выбор листового металла: фундамент качества

Первое, с чего начинается производство ленточного пильного полотна – это выбор листового металла. Здесь нет мелочей. Содержание углерода, легирующие элементы, чистота материала – все это напрямую влияет на долговечность и режущие свойства готового полотна. Мы, например, часто сталкиваемся с проблемой неровного химического состава у поставщиков. Даже небольшие отклонения могут привести к повышенному износу зубьев и ускоренной затупке. Оптимально – работать с проверенными поставщиками, предоставляющими сертификаты качества с подробным составом металла. Помните, что для твердого переплетения требуется более высокая твердость и износостойкость, чем для обычных полотен.

Недавно работали над проектом, где заказчик требовал полотно для резки очень твердых сплавов. После нескольких пробных партий выяснилось, что проблема заключалась именно в металле. Даже при соблюдении всех технологических процессов, полотно быстро изнашивалось. Переход на другой поставщик, предлагающий материал с более стабильным составом, решил проблему. Это, конечно, увеличило стоимость, но в долгосрочной перспективе оправдалось.

При выборе металла нужно учитывать не только его химический состав, но и механические свойства – твердость, прочность, пластичность. Для твердого переплетения особенно важна высокая твердость, но вместе с тем и достаточная износостойкость, чтобы зубья не разрушались при работе с абразивными материалами. Также стоит обратить внимание на наличие дефектов поверхности – царапин, сколов, трещин, которые могут стать очагами разрушения при резке.

Технология нарезки зубьев: точность и стабильность

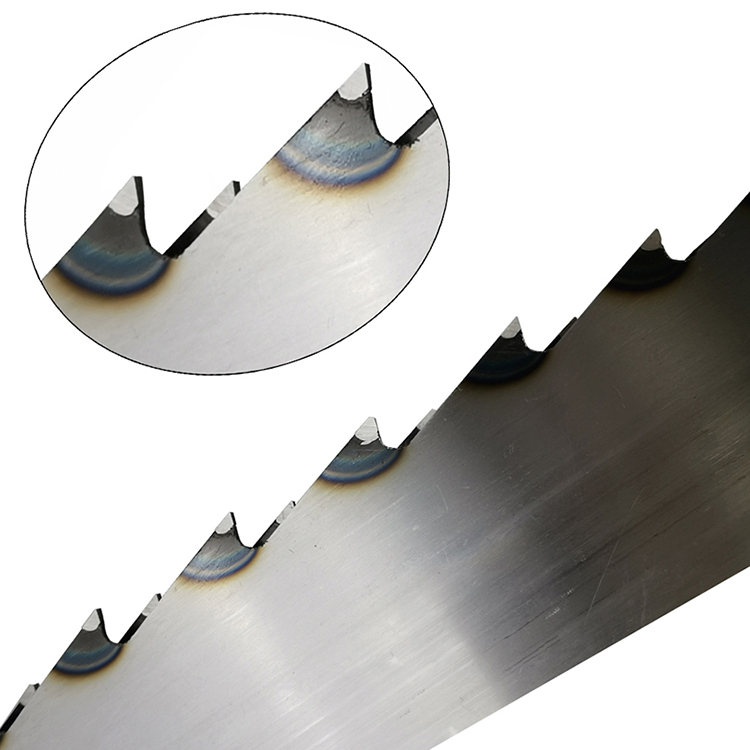

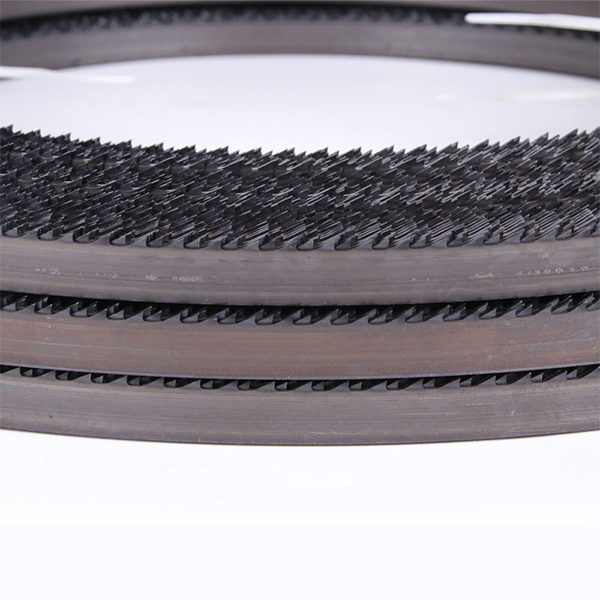

После выбора материала начинается нарезка зубьев. Это самый ответственный и трудоемкий этап производства. Существуют разные способы нарезки зубьев – механические, термические, электроэрозионные. Выбор метода зависит от типа металла, требуемой формы зубьев и объемов производства. Для твердого переплетения обычно применяют механическую нарезку с использованием специализированных реек и шаблонов. Важно обеспечить высокую точность и стабильность процесса, чтобы зубья были одинаковой формы и размера. Любое отклонение может привести к неравномерной нагрузке на полотно и ускоренной его деформации.

Один из распространенных недостатков – это неправильная настройка реек. Несоответствие угла наклона реек требуемому углу заточки приводит к тому, что зубья либо слишком острые, либо слишком тупые. Это не только ухудшает режущие свойства полотна, но и увеличивает вероятность его поломки. Поэтому, перед началом нарезки, необходимо тщательно проверить и настроить все параметры оборудования. Кроме того, важно обеспечить равномерный прижим полотна к реке во время нарезки, чтобы избежать деформации и заклинивания.

Мы в ООО Дунгуань Биньфэн Нож Пила используем современные станки с числовым программным управлением (ЧПУ) для нарезки зубьев. Это позволяет нам добиться высокой точности и повторяемости, а также значительно сократить время производства. ЧПУ-станки также позволяют создавать сложные профили зубьев, которые могут быть оптимальны для конкретных задач резки. Важно не забывать про регулярное обслуживание и калибровку станков, чтобы обеспечить их стабильную работу.

Термическая обработка: повышение твердости и износостойкости

После нарезки зубьев полотно подвергается термической обработке – закалке и отпуска. Закалка повышает твердость зубьев, а отпуск снижает внутренние напряжения и повышает износостойкость. Процесс термической обработки требует строгого контроля температуры и времени выдержки, чтобы добиться оптимальных свойств. Неправильно подобранные параметры могут привести к тому, что зубья станут слишком хрупкими или слишком мягкими. Для ленточного пильного полотна в твердом переплете обычно используют более жесткие режимы закалки и более длительный отпуск, чем для полотен, предназначенных для работы с мягкими материалами.

Особенно важно контролировать скорость охлаждения полотна после закалки. Слишком быстрое охлаждение может привести к образованию внутренних трещин, а слишком медленное – к снижению твердости. В нашей компании используется специальное масло для закалки, которое обеспечивает равномерное охлаждение и предотвращает образование дефектов. Также мы используем термографический контроль для выявления зон повышенного напряжения в полотне после закалки.

Мы не раз сталкивались с ситуациями, когда термическая обработка не приносила ожидаемого результата. Причиной часто оказывалось несоблюдение технологических режимов или неправильный выбор масла для закалки. Поэтому, важно тщательно изучать технологические карты и следовать им строго. Также, желательно проводить пробные закалки на небольших партиях полотна, чтобы оптимизировать параметры и избежать дорогостоящих ошибок.

Контроль качества: гарантия надежности

На заключительном этапе производства проводится контроль качества готового полотна. Проверяется форма и размер зубьев, твердость, износостойкость и другие параметры. Используются различные методы контроля – визуальный осмотр, микроскопический анализ, измерительные приборы. Важно выявить и исключить из производства бракованную продукцию. Для твердого переплетения особенно важно проверять соответствие формы зубьев проектной документации, так как даже незначительные отклонения могут повлиять на режущие свойства полотна.

Мы используем современное оборудование для контроля качества, включая оптические измерительные системы и рефрактометры. Также мы проводим испытания полотна на реальных материалах, чтобы проверить его долговечность и режущие свойства. Наши клиенты могут запросить результаты испытаний и сертификаты соответствия. Регулярный контроль качества – залог надежности и долговечности нашей продукции.

Не стоит недооценивать важность контроля качества. Даже если вы уверены в качестве используемых материалов и соблюдении технологических процессов, всегда есть риск появления дефектов. Поэтому, необходимо проводить контроль качества на каждом этапе производства, чтобы выявить и исключить из производства бракованную продукцию. Использование современных методов контроля и квалифицированного персонала – залог успешного производства ленточного пильного полотна в твердом переплете.

В заключение, хочу сказать, что производство ленточного пильного полотна в твердом переплете заводы – это сложный и ответственный процесс, требующий высокой квалификации персонала и использования современного оборудования. Важно уделять внимание каждой детали – от выбора исходных материалов до контроля качества готовой продукции. Только так можно добиться производства полотен, которые будут соответствовать требованиям самых требовательных клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Углеродное ленточное пильное полотно по дереву

Углеродное ленточное пильное полотно по дереву -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Разделка сыромятной кожи и кожи Полотно для ленточного ножа

Разделка сыромятной кожи и кожи Полотно для ленточного ножа -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Резка бумаги Полотно для ленточного ножа

Резка бумаги Полотно для ленточного ножа -

Машины для резки ЭВА Полотно для ленточного ножа

Машины для резки ЭВА Полотно для ленточного ножа

Связанный поиск

Связанный поиск- Шаг полотен ленточных пил

- Ленточное полотно 2240 поставщик

- Ленточное пильное полотно цена

- Длина ленточного полотна завод

- Дешево ленточная пила длина полотна основная страна покупателя

- Купить полотно для ленточной пилы 1400 основная страна покупателя

- Купить толщина полотна ленточной пилы основная страна покупателя

- Твердосплавные ленточные полотна поставщики

- Китай лезвие ножа wave band основная страна покупателя

- Оптом биметаллическое полотно для ленточной пилы по дереву основная страна покупателя