Ленточное лезвие ножа для пищевого процесса заводы

Ленточное лезвие ножа для пищевого процесса заводы – звучит технически, но на деле это целая область. Часто новички, приходя в производство, считают, что дело только в остроте стали. А это, конечно, важно, но это лишь верхушка айсберга. Реальный успех зависит от множества факторов: от выбора материала ленты, до точности изготовления, а также от условий эксплуатации. В этой статье я поделюсь своим опытом, в основном, основанным на работе с различными заводами и производственными площадками, и постараюсь взглянуть на это не как на теоретический процесс, а как на реальное производство, с его нюансами и неожиданностями. Мы затронем вопросы материаловедения, механической обработки, контроля качества и даже проблем, возникающих при внедрении новых технологий. Не буду скрывать, было много неудач, из которых, надеюсь, можно извлечь уроки.

Обзор: Больше, чем просто сталь

Если говорить кратко, то производство ленточных лезвий – это сложный технологический процесс, требующий высокой квалификации персонала и точного соблюдения всех норм и правил. Просто купить готовое лезвие – это одно, а разработать и изготовить его с учетом конкретных задач – совсем другое. Важно понимать, что качество режущего инструмента напрямую влияет на эффективность пищевого производства, а значит, и на конечную стоимость продукции. Современное производство подразумевает не просто сталь, а целую систему материалов, покрытий и технологических решений. И, как правило, не все решения одинаково хорошо работают в реальных условиях.

Выбор материала ленты: сталь, углеродная сталь, нержавейка

Первый и, пожалуй, самый важный шаг – выбор материала. Самый распространенный вариант – это, конечно, нержавеющая сталь. Но здесь нужно понимать, что не вся нержавейка одинакова. Существуют различные марки, с разным содержанием хрома, никеля и других элементов. Каждая марка имеет свои свойства: твердость, износостойкость, коррозионная стойкость. Например, для работы с мягкими фруктами и овощами лучше использовать лезвия из нержавеющей стали с более низкой твердостью, чтобы не повредить продукт. А для работы с твердыми продуктами, как, например, кости птицы, потребуется более твердый материал.

Углеродистая сталь, как правило, используется для менее требовательных задач, где важна высокая режущая способность, но не критична коррозионная стойкость. Но, конечно, для пищевого производства это – скорее исключение, чем правило. Использование углеродистой стали требует тщательной обработки и защиты от коррозии, иначе лезвие быстро придет в негодность. Мы однажды столкнулись с проблемой коррозии у лезвий из углеродистой стали, используемых на предприятии по переработке мяса. Пришлось полностью менять конструкцию и перейти на нержавеющую сталь.

Кроме стали, в качестве материала ленты могут использоваться различные сплавы, например, сплавы на основе вольфрама или молибдена. Эти сплавы обладают повышенной твердостью и износостойкостью, но и более сложны в обработке. Их часто используют для изготовления лезвий для работы с очень твердыми материалами, например, для обработки мясных костей или твердых корней овощей.

Технологии изготовления ленточных лезвий

Основной метод изготовления ленточных лезвий – это ленточная резка. Современное оборудование позволяет изготавливать ленты различной ширины и толщины из полос стали. Затем эти ленты подвергаются термообработке, токарной обработке и шлифованию. Важный этап – это покрытие лезвия специальным слоем, например, из керамики или полимерных материалов. Это покрытие увеличивает твердость лезвия и снижает трение при резании.

Термообработка: ключ к долговечности

Термообработка – это процесс нагрева и охлаждения металла, который изменяет его структуру и свойства. Для изготовления ленточных лезвий используют различные виды термообработки: закалку, отпуск, нормализацию. Каждый вид термообработки оказывает влияние на твердость, вязкость и износостойкость лезвия. Неправильный выбор режима термообработки может привести к тому, что лезвие будет слишком мягким или слишком хрупким.

Мы однажды потратили много времени и ресурсов на разработку режима термообработки для нового типа лезвий, изготовленных из нержавеющей стали. Провели множество экспериментов, но так и не смогли добиться желаемого результата. В итоге, пришлось обратиться к специалистам по термообработке, которые помогли нам подобрать оптимальный режим. Оказалось, что ошибка была в недостаточном контроле температуры охлаждения.

Шлифование и полировка: гладкость и точность

После термообработки ленты подвергаются шлифованию и полировке. Этот процесс позволяет добиться гладкой поверхности лезвия, что снижает трение при резании и облегчает очистку. Для шлифования и полировки используют различные виды абразивных материалов: алмазные круги, шлифовальные ленты, полировальные пасты. Выбор абразивного материала зависит от материала лезвия и требуемой степени гладкости.

Важно помнить, что шлифование и полировка – это не только вопрос эстетики, но и вопрос функциональности. Гладкая поверхность лезвия обеспечивает более чистое и эффективное резание, а также снижает риск застревания продукта. Мы часто видим, как неправильно отшлифованные лезвия приводят к засорению и снижению производительности.

Контроль качества: обязательный этап

Контроль качества – это неотъемлемая часть производства ленточных лезвий. На каждом этапе производства осуществляется контроль качества: от входного контроля сырья до финальной проверки готовой продукции. Контроль качества включает в себя проверку размеров, формы, твердости, износостойкости и других параметров.

Визуальный контроль: первый рубеж обороны

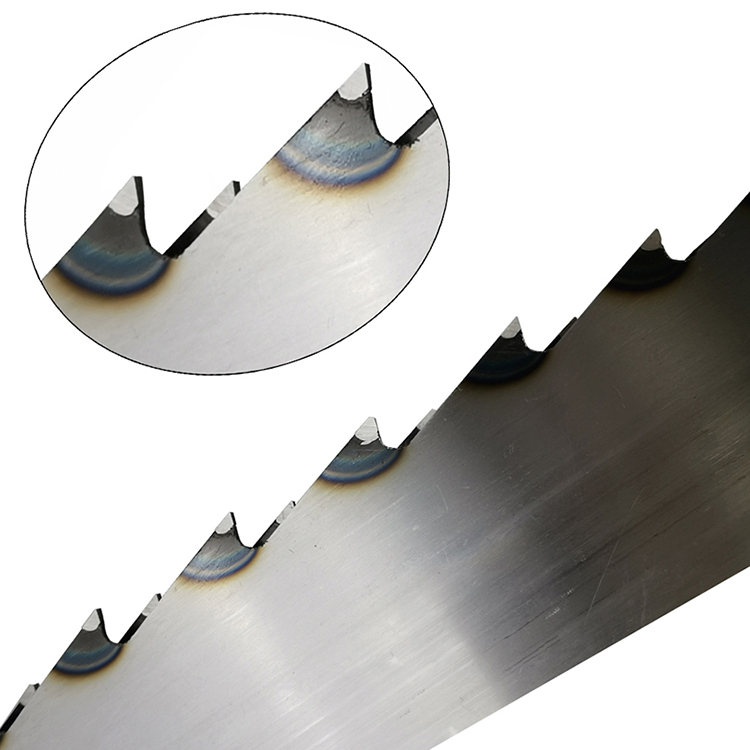

Первый этап контроля качества – это визуальный контроль. На этом этапе проверяют лезвия на наличие дефектов: царапин, сколов, трещин, деформаций. Визуальный контроль позволяет выявить очевидные дефекты и исключить их из дальнейшей обработки.

Не стоит недооценивать важность визуального контроля. Даже небольшая царапина на лезвии может привести к его преждевременному износу и снижению эффективности. Мы часто видим, как дефекты, выявленные на этапе визуального контроля, позволяют избежать значительных финансовых потерь.

Испытания на прочность и износостойкость

Для оценки прочности и износостойкости ленточных лезвий проводят различные испытания. Эти испытания включают в себя испытание на изгиб, испытание на удар, испытание на истирание. Результаты испытаний позволяют оценить соответствие лезвий требованиям потребителя.

Важно проводить испытания на реальных образцах, изготовленных из того же материала, что и серийные лезвия. Это позволяет получить более достоверные результаты и избежать ошибок при выборе материала и технологии изготовления. Мы однажды использовали результаты испытаний на изгиб для выявления дефекта в партии лезвий, что позволило предотвратить выпуск некачественной продукции.

Типичные проблемы и пути их решения

При производстве ленточных лезвий часто возникают различные проблемы. Одна из наиболее распространенных проблем – это износ ленты. Износ ленты может быть вызван различными факторами: абразивным износом, коррозией, механическими повреждениями. Для снижения износа ленты используют различные методы: нанесение защитных покрытий, использование износостойких материалов, оптимизация технологии резания.

Проблемы с точностью изготовления

Еще одна проблема – это проблемы с точностью изготовления. Неточность размеров и формы лезвий может привести к их неправильной установке и снижению эффективности. Для повышения точности изготовления используют современное оборудование и системы контроля.

Важно следить за состоянием оборудования и регулярно проводить его калибровку. Кроме того, необходимо обучать персонал правильной работе с оборудованием и контролем качества. Мы однажды столкнулись с проблемой неточности изготовления лезвий, выз

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машины для резки ЭВА Полотно для ленточного ножа

Машины для резки ЭВА Полотно для ленточного ножа -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Биметалл М51

Биметалл М51 -

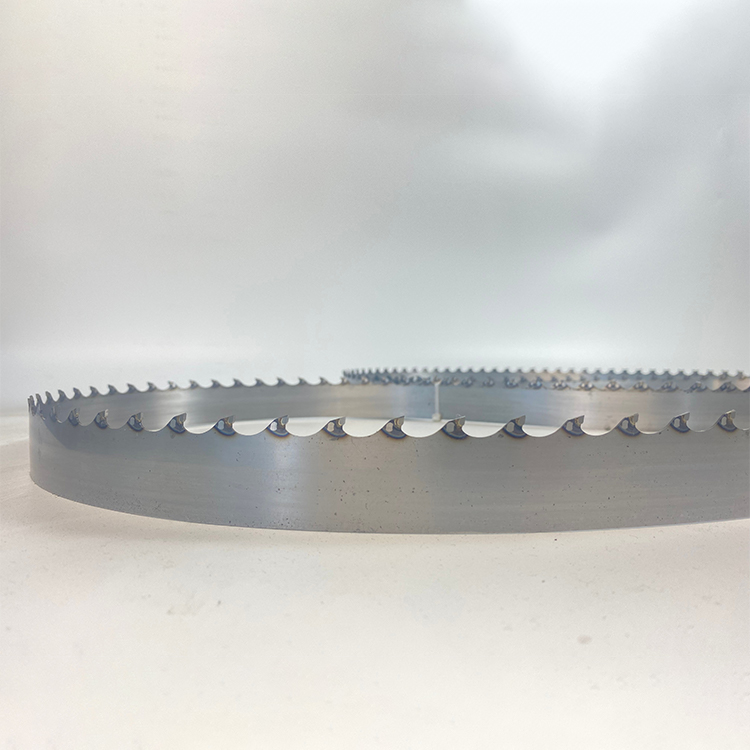

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Биметалл М51

Биметалл М51 -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву

Связанный поиск

Связанный поиск- Eva лезвие для ленточного ножа основная страна покупателя

- Ленточное полотно макита поставщики

- Ленточное полотно для пилорамы цена

- Оптом ленточная пила длина полотна основная страна покупателя

- Ленточное полотно по мясу

- Купить ленточное полотно 1141 основная страна покупателя

- Пильное полотно для ленточной пилы поставщики

- Производство ленточных ножей цена

- Полотно ленточное из биметалла m42 заводы

- Китай полотно ленточной пилы по дереву 2240 основная страна покупателя