Лента пильная завод

На рынке пильное завод часто ассоциируется с огромными, громоздкими цехами и устаревшим оборудованием. Многие считают, что это тяжелая и не гибкая индустрия. Но на самом деле, современные пильные заводы – это сложная система, требующая постоянного совершенствования, от отбора материалов до автоматизации процессов. И, поверьте, здесь есть место для инноваций и даже для нестандартных решений. Говорю как человек, который несколько лет провёл в этой сфере, пробовал разные подходы и видел, что работает, а что – нет.

От выбора сырья до готового изделия

Возьмём, к примеру, процесс изготовления ленточной пилы. Выбор стали – это, пожалуй, один из самых важных этапов. Нельзя просто купить самую дешевую, ведь от этого напрямую зависит долговечность и точность реза. Обычно мы работаем с различными марками инструментальной стали, выбирая её в зависимости от предполагаемого назначения пилы – для металла, дерева, пластика. Иногда, для специфических задач, требуется использование специальных сплавов, обладающих повышенной износостойкостью или твердостью. Наши поставщики, например, сотрудничают с крупными металлургическими компаниями, что позволяет нам получать материалы высокого качества.

Но даже хороший металл может испортить неграмотная термическая обработка. Это, я считаю, часто упускаемый из виду момент. Неправильная закалка и отпуск – и пила будет ломаться на самых неподходящих моментах. Мы стараемся тщательно контролировать этот процесс, используя современное оборудование для контроля температуры и давления. Особенно важно это для пил, предназначенных для работы с твердыми материалами.

И, конечно, нельзя забывать об абразивных лентах. Тип абразива, его зернистость, способ крепления – всё это влияет на качество реза и скорость износа. Мы сотрудничаем с несколькими производителями абразивных лент, постоянно тестируя их продукцию, чтобы найти оптимальный вариант для каждого конкретного случая. Наши клиенты часто приходят к нам с конкретными задачами, и мы вместе с ними подбираем наиболее подходящие ленты. Например, недавно работали над проектом для клиента, который требовал пилы для резки керамической плитки. Пришлось подобрать абразив с очень высоким зерном и специальным покрытием, чтобы избежать сколов и трещин. Результат – отличное качество реза и минимальные отходы.

Современное оборудование: необходимость и инвестиции

Очевидно, что для производства качественных пильное завод не может обходиться без современного оборудования. Старые станки – это устаревший подход, приводящий к низкому качеству продукции и высокой себестоимости. В своей компании мы постоянно инвестируем в новое оборудование, чтобы повышать эффективность производства и улучшать качество продукции.

В частности, для шлифовки и полировки ленточных пил мы используем современные шлифовальные станки с ЧПУ. Это позволяет нам точно контролировать процесс обработки и получать идеально ровную поверхность. Это особенно важно для пил, предназначенных для работы с деликатными материалами, такими как дерево или пластик. Раньше мы использовали ручную шлифовку, что было очень трудоемко и занимало много времени. С автоматизированными станками мы сократили время обработки в несколько раз, и улучшили качество продукции.

Кроме того, мы уделяем большое внимание автоматизации производственных процессов. Это позволяет нам снизить затраты на рабочую силу и повысить производительность. Недавно мы установили новую линию автоматизированной сборки ленточных пил, что значительно ускорило процесс производства. Сейчас мы можем производить гораздо больше пил за тот же период времени.

Проблемы и трудности, с которыми сталкивается завод

Разумеется, пильное завод не лишен проблем. Одна из самых серьезных – это конкуренция. На рынке представлено множество производителей пильного оборудования, и чтобы выделиться из толпы, необходимо постоянно совершенствовать свою продукцию и предлагать клиентам конкурентоспособные цены.

Еще одна проблема – это сложность поиска квалифицированных кадров. Требуются специалисты, обладающие знаниями в области металловедения, машиностроения и электротехники. Найти таких людей сейчас довольно сложно, особенно в небольших городах. Поэтому мы активно сотрудничаем с учебными заведениями, чтобы обучать новых специалистов.

И, конечно, нельзя забывать о логистике. Транспортировка готовой продукции может быть очень сложной и дорогостоящей, особенно если клиенты находятся в разных регионах страны или за рубежом. Мы стараемся оптимизировать логистические процессы, используя различные способы доставки, чтобы предложить клиентам наиболее выгодные условия. Мы сотрудничаем с несколькими транспортными компаниями, чтобы получить лучшие цены и условия.

Международное сотрудничество и перспективы развития

ООО Дунгуань Биньфэн Нож Пила, основанная в 2004 году, активно развивает международное сотрудничество. Мы экспортируем нашу продукцию во многие страны мира, включая страны Европы, Азии и Америки. Мы регулярно участвуем в международных выставках, чтобы знакомиться с новыми технологиями и расширять нашу клиентскую базу. Наша компания гордится тем, что поставляет продукцию высокого качества по доступным ценам.

Мы видим большие перспективы развития для пильное завод. С ростом спроса на качественное пильное оборудование мы планируем расширять производство и осваивать новые рынки. Мы также планируем инвестировать в разработку новых продуктов, таких как пилы для резки композитных материалов и пилы с улучшенной эргономикой. Мы уверены, что сможем предложить клиентам продукцию, отвечающую самым высоким требованиям.

Одним из интересных направлений развития является применение цифровых технологий в производстве. Мы рассматриваем возможность внедрения систем предиктивного обслуживания оборудования, что позволит нам предотвращать поломки и снижать время простоя. Мы также планируем использовать искусственный интеллект для оптимизации производственных процессов и повышения качества продукции. И конечно же, все это неразрывно связано с поиском новых поставщиков и оптимизацией цепочек поставок – это непрерывный процесс, который требует постоянного внимания и аналитики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

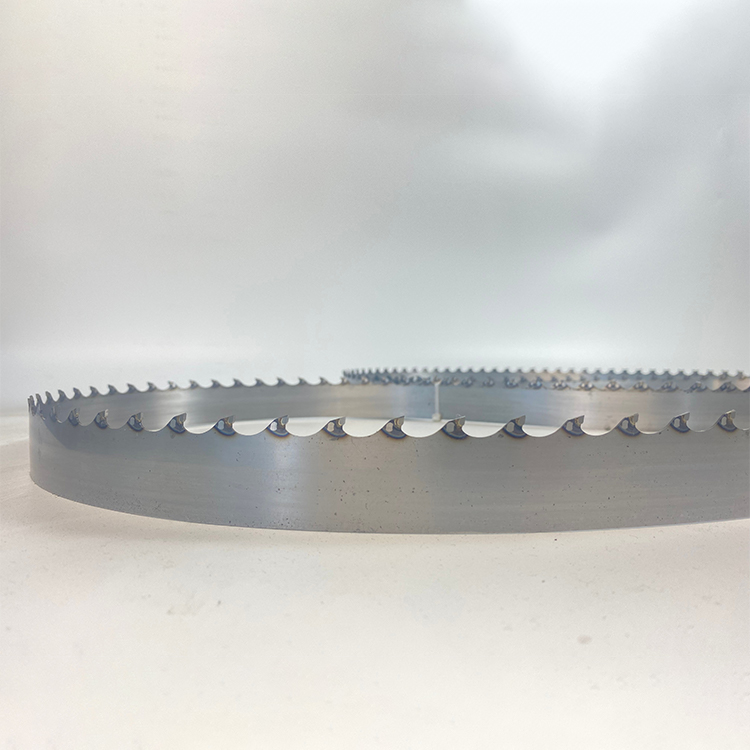

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа -

Вогнутые ножи

Вогнутые ножи -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Машины для резки ЭВА Полотно для ленточного ножа

Машины для резки ЭВА Полотно для ленточного ножа -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы

Связанный поиск

Связанный поиск- Ленточный нож своими руками производители

- Oem сварка ленточного полотна основная страна покупателя

- Полотно ленточное закаленное производитель

- Ленточные пильные полотна производители

- Полотно ленточное из биметалла m42 заводы

- Полотно для ленточной пилы 1575 производители

- Биметаллическое ленточно-пильное полотно цена

- Дешево ленточные полотна новосибирск основная страна покупателя

- Купить полотно ленточной пилы зубр основная страна покупателя

- Дешево ленточное полотно по мясу основная страна покупателя