Лезвие ленточного ножа заводы

Лезвия ленточного ножа заводы – это тема, с которой я сталкиваюсь постоянно. Многие считают, что это довольно простая задача, просто порезать металл, да? Но на деле, тут куча нюансов, от выбора стали до контроля качества. В этой статье я поделюсь своим опытом, увиденным 'изнутри', расскажу о типичных проблемах и, пожалуй, о пару неудачных попытках. Никаких заученных формулировок, только реальные вещи, как я их вижу.

Выбор стали: краеугольный камень качества

Первое, что нужно понимать – это сталь. Здесь не стоит экономить, хотя, конечно, всегда хочется найти баланс. Для ленточных пил используют разные марки: от углеродистых до нержавеющих. Углеродистые, конечно, дешевле, но быстро тупятся и подвержены коррозии. Нержавеющие – надежнее, но и дороже. Выбор зависит от того, для каких условий будет использоваться пила – для работы по мягким материалам или для более сложных задач.

Обычно мы работаем с Х12МФ, Х14МФ, и, реже, с нержавеющими сталями типа 40Х. Х12МФ – это классика, проверенная временем. Х14МФ, как правило, имеет лучшие характеристики износостойкости. Но, как показывает практика, даже при использовании качественной стали, неправильная термическая обработка может сильно повлиять на результат. И тут уже начинается самое интересное – контроль закалки и отпуска, чтобы получить нужную твердость и упругость.

Иногда встречаются попытки использовать более 'экзотические' стали, например, с добавлением ванадия или молибдена. Теоретически, это может дать отличные результаты, но требует очень точного контроля процесса. Однажды мы попробовали использовать такую сталь, и в итоге получили брак – лезвия быстро ломались. Пришлось возвращаться к проверенным вариантам. В конечном итоге, предпочтение отдается материалам, которые хорошо себя зарекомендовали и имеют стабильные характеристики.

Производственный процесс: от полосы до готового лезвия

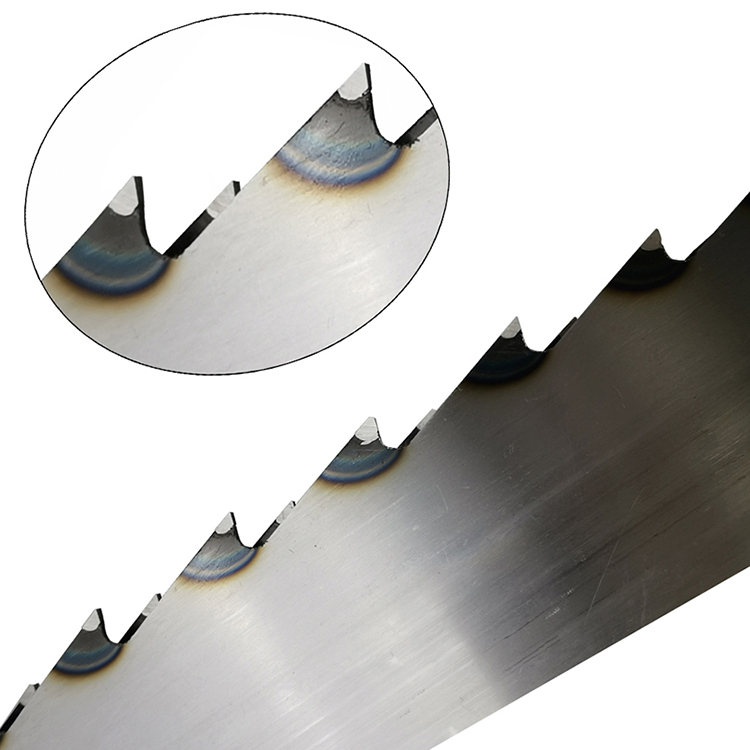

Сам производственный процесс начинается с полосы стали. Ее нужно очистить от окалины, профилировать и, если необходимо, обработать антикоррозийным покрытием. Затем – резка на полосы нужной толщины и ширины. Именно здесь начинается более сложная часть – формировка зубьев. Это может быть как механическая шлифовка, так и термическая обработка, например, цементация или азотирование.

Механическая шлифовка – это более традиционный способ, но он требует высокой точности и квалификации рабочих. Термическая обработка, с другой стороны, позволяет получить более сложные профили зубьев, но требует более строгого контроля параметров. Я думаю, здесь большой вопрос в автоматизации. Сейчас многие заводы стараются автоматизировать этот процесс, чтобы снизить влияние человеческого фактора и повысить производительность. ООО Дунгуань Биньфэн Нож Пила, насколько я знаю, активно внедряет автоматизированные линии на своем производстве.

После формировки зубьев – полировка, контроль качества и упаковка. И на каждом этапе контроля важно иметь четкие критерии и квалифицированный персонал. Потому что брак на этапе формирования зубьев может привести к серьезным проблемам с функциональностью лезвия. И, опять же, здесь ключевую роль играет опыт.

Проблемы и сложности: о чем часто забывают

Одна из самых распространенных проблем – это неровность зубьев. Она может возникать из-за неправильной настройки оборудования или из-за дефектов стали. Это приводит к неравномерному износу лезвия и снижает его эффективность. Мы сталкивались с этим неоднократно, и решение всегда сводится к тщательной настройке оборудования и выбору качественных материалов.

Еще одна проблема – это неправильный угол наклона зубьев. Он должен соответствовать типу материала, по которому пила будет использоваться. Если угол наклона слишком большой, лезвие будет заклинивать. Если угол наклона слишком малый, лезвие будет плохо резать. Здесь требуется опыт и знания, чтобы правильно подобрать угол наклона для конкретной задачи.

Иногда, даже при соблюдении всех технологических норм, возникают проблемы с коррозией. Это связано с неправильным хранением лезвий или с использованием некачественных антикоррозийных покрытий. Поэтому важно уделять внимание и этому аспекту, чтобы обеспечить долговечность лезвий.

Контроль качества: незаменимый этап

Контроль качества – это не просто формальность, это залог безопасности и надежности. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить дефекты и предотвратить их распространение. Это может быть визуальный осмотр, измерение параметров зубьев, проверка твердости стали и другие виды контроля.

Важно иметь четкие критерии оценки качества и квалифицированный персонал, который может выявить даже незначительные дефекты. И, конечно, необходимо вести учет всех дефектов, чтобы выявить причины их возникновения и предотвратить их повторение в будущем. У нас на заводе используют различные инструменты контроля качества, включая микроскопы, измерительные установки и рентгеновское оборудование.

Не стоит забывать и про контроль геометрических размеров. Даже небольшое отклонение от заданных размеров может привести к проблемам с установкой лезвия в пилу и снизить его эффективность. Поэтому необходимо иметь точное оборудование для измерения размеров и квалифицированный персонал, который может правильно интерпретировать результаты измерений.

Заключение: постоянное совершенствование

Производство лезвий ленточного ножа заводы – это сложный и ответственный процесс, требующий знаний, опыта и квалификации. Постоянное совершенствование технологий, выбор качественных материалов и строгий контроль качества – это залог успеха. И, конечно, важно помнить, что опыт – это лучший учитель.

Мы постоянно учимся на своих ошибках и стараемся улучшать наши процессы. И, хотя иногда возникают трудности, мы всегда находим решение. Ведь в конечном итоге наша задача – предоставлять нашим клиентам высококачественные лезвия, которые будут служить им долго и надежно. Компания ООО Дунгуань Биньфэн Нож Пила придерживается таких же принципов, насколько я знаю.

В заключение хочу сказать, что в этой сфере, как и во многих других, нельзя останавливаться на достигнутом. Постоянно нужно искать новые решения, экспериментировать и учиться. Только так можно оставаться конкурентоспособным и предоставлять клиентам лучшие продукты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резка бумаги Полотно для ленточного ножа

Резка бумаги Полотно для ленточного ножа -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Биметалл М42

Биметалл М42 -

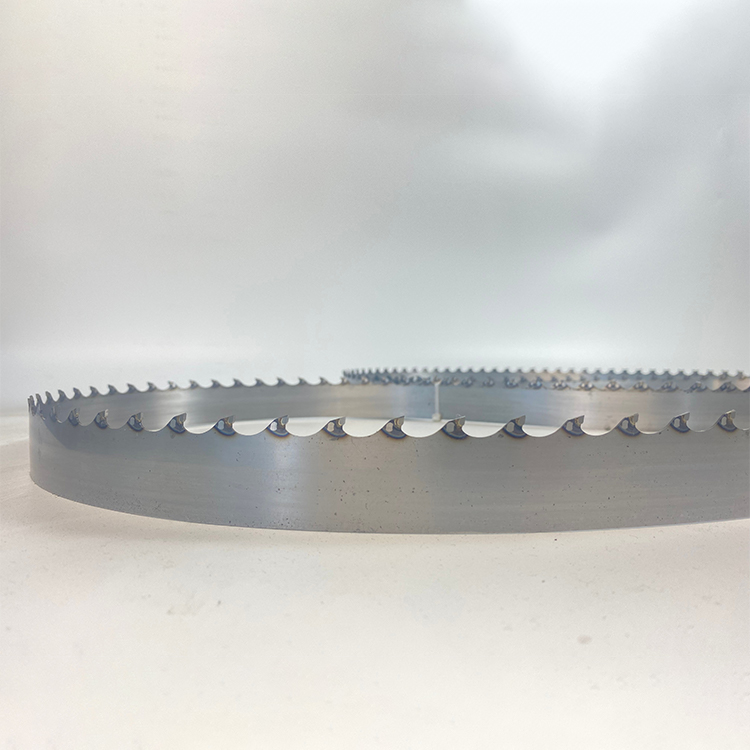

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла -

Вогнутые ножи

Вогнутые ножи -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы

Связанный поиск

Связанный поиск- Нож ленточный 6мм основная страна покупателя

- Оптом лезвие ножа с ленточным гребнем основная страна покупателя

- Дешево полотно для ленточного ножа для пенопласта основная страна покупателя

- Полотно ленточной пилы по дереву 2240

- Ленточное полотно по металлу цена

- Ленточное полотно 2360

- Ленточное полотно шаг зубьев завод

- Ленточные пильные полотна по металлу цена

- Размеры ленточных полотен основная страна покупателя

- Ленточное пильное полотно из карбида вольфрама основная страна покупателя