Лезвие ленточного ножа для кожи заводы

Что сразу приходит в голову при упоминании лезвия для кожаных ножей? Часто – это просто замена изношенного элемента. Но на самом деле, это гораздо сложнее. Мы в ООО Дунгуань Биньфэн Нож Пила видим в этом не просто запчасть, а критически важный компонент, определяющий долговечность, остроту и, в конечном итоге, репутацию всего изделия. И вот о чем я хотел бы поговорить – о том, как выбираются, производятся и тестируются эти самые лезвия.

Материалы и их влияние на результат

Выбор материала – это основа всего. В основном используются различные марки углеродистой стали. Нержавелка, конечно, популярна, особенно для тех, кто ценит минимальный уход, но для профессионального использования, где важна максимальная острота и способность к заточке, углеродистая сталь обычно предпочтительнее. Особенно выделяют стали с высоким содержанием углерода и добавками, обеспечивающими твердость и износостойкость. Некоторые заказчики предпочитают сплавы, разработанные специально для кожаных ножей – они обладают особым балансом свойств.

Мы часто сталкиваемся с проблемой – клиенты выбирают дешевую сталь, надеясь на экономию. Но это, как правило, ошибка. Дешевая сталь быстро тупится, не держит заточку и требует постоянной заточки. Это не только неудобно, но и может повлиять на качество работы с кожей. С нашей стороны, мы всегда стараемся предоставить клиентам подробную информацию о свойствах различных марок стали, чтобы они могли принять обоснованное решение.

А вот интересная деталь: качество металла для лезвия зачастую влияет на его устойчивость к коррозии, даже если используется углеродистая сталь. Это связано с наличием примесей в металле и его обработкой. Мы сотрудничаем с проверенными поставщиками, чтобы минимизировать этот риск. И, если честно, иногда даже приходится отказываться от поставки, если качество металла вызывает сомнения.

Производственный процесс: от заготовки до готового продукта

Сама технология производства – это тоже важный фактор. Обычно это включает в себя механическую обработку заготовки, термообработку для достижения нужной твердости, шлифовку и полировку. Ключевым моментом является контроль качества на каждом этапе. Мы используем современное оборудование для контроля твердости и геометрических размеров лезвий. Особое внимание уделяется обработке режущей кромки – именно она определяет остроту и долговечность.

Бывали случаи, когда приходилось переделывать партию лезвий из-за некачественной термообработки. Это дорогостоящий процесс, но лучше потратить время и деньги на исправление ошибки, чем продавать некондицию. Это, наверное, самое важное, чему я научился за годы работы в этой сфере. Иногда кажется, что небольшая неточность на этапе термообработки может полностью испортить результат.

Мы стараемся автоматизировать как можно больше этапов производства, чтобы повысить точность и снизить влияние человеческого фактора. Но ручной контроль по-прежнему необходим – особенно на этапе полировки и финальной проверки. Это позволяет нам выявлять мелкие дефекты, которые не видно при автоматической обработке.

Тестирование: проверка на прочность и остроту

Тестирование – это обязательный этап. Мы не просто полагаемся на результаты лабораторных испытаний, мы проводим практические тесты на реальных образцах кожи. Проверяем остроту лезвия на разных типах кожи, устойчивость к износу при различных нагрузках. Особое внимание уделяется геометрии режущей кромки – она должна обеспечивать оптимальный угол реза.

Например, мы разрабатывали лезвия для работы с очень плотной кожей, например, для изготовления ремней. Пришлось серьезно поработать над геометрией режущей кромки и материалом. В результате получилось очень острое и долговечное лезвие, которое идеально подходит для этой задачи. Это был интересный вызов, и мы успешно его преодолели.

Иногда возникают трудности с воспроизводимостью результатов тестирования. Это может быть связано с различиями в качестве обрабатываемой кожи или с погрешностями в измерении. Поэтому мы проводим несколько тестов на каждой партии лезвий, чтобы получить более достоверные данные.

Проблемы и перспективы

Одним из самых актуальных вызовов на рынке – это растущий спрос на экологичные материалы. Мы сейчас изучаем возможности использования более устойчивых материалов и более экологичных производственных процессов. Это не только соответствует современным тенденциям, но и позволяет нам предлагать клиентам более качественную и безопасную продукцию.

Еще одна проблема – это конкуренция. На рынке много производителей лезвий для кожаных ножей, и чтобы выделиться, нужно постоянно совершенствоваться. Мы инвестируем в новые технологии, в обучение персонала, в улучшение качества обслуживания клиентов. Мы видим свою задачу не просто в производстве лезвий, а в создании комплексного решения для наших клиентов.

ООО Дунгуань Биньфэн Нож Пила – компания, которая уделяет большое внимание качеству и инновациям. Мы стремимся быть надежным поставщиком лезвий для кожаных ножей для профессионалов и любителей.

Важность геометрии режущей кромки для лезвий

Геометрия режущей кромки – один из важнейших факторов, определяющих остроту и долговечность лезвия. Различные типы геометрии предназначены для разных видов работы с кожей. Например, для тонкой работы с кожей используется лезвие с более мелкой и точной геометрии, а для работы с толстой кожей – с более крупной и прочной. Мы уделяем особое внимание выбору геометрии режущей кромки при разработке новых лезвий.

Современные методы контроля качества лезвий

В нашей компании используются современные методы контроля качества лезвий, включая оптический контроль, ультразвуковой контроль и контроль твердости. Эти методы позволяют выявлять даже самые незначительные дефекты и обеспечивать высокое качество продукции. Мы также используем специализированное оборудование для тестирования лезвий на стойкость к износу и прочность.

Влияние размера и формы лезвия на удобство работы

Размер и форма лезвия также влияют на удобство работы. Например, для работы с небольшими деталями кожи требуется лезвие с маленьким размером и узкой формой, а для работы с большими деталями – с большим размером и широкой формой. Мы учитываем эти факторы при разработке новых лезвий, чтобы обеспечить максимальное удобство работы для наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

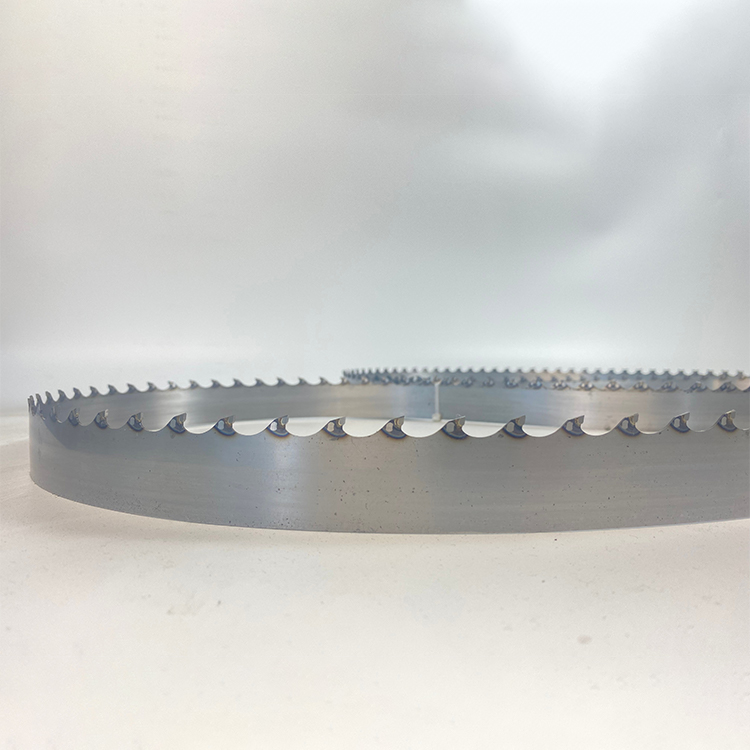

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

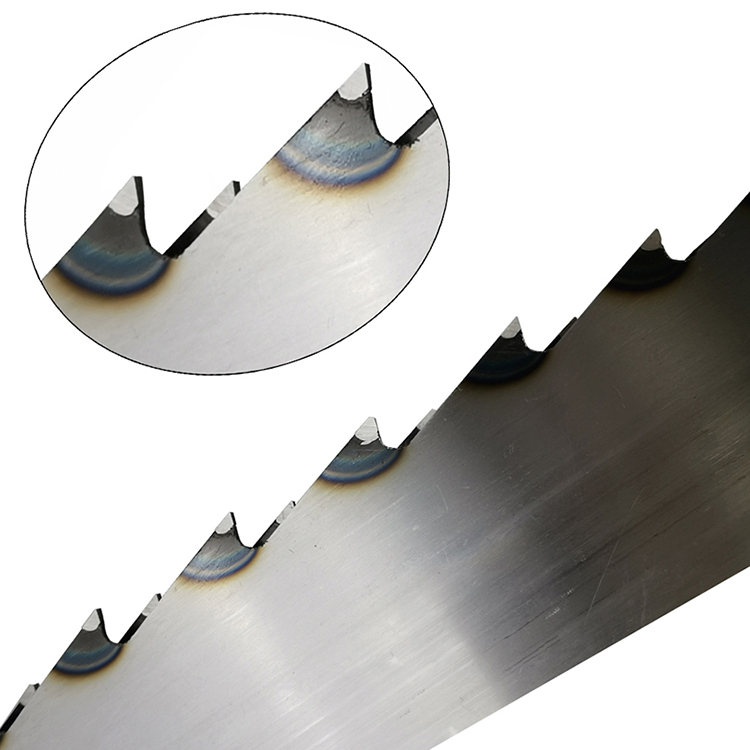

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Биметалл М42

Биметалл М42 -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Биметалл М51

Биметалл М51 -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Биметалл М51

Биметалл М51 -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Вогнутые ножи

Вогнутые ножи

Связанный поиск

Связанный поиск- Ленточные полотна для резки основная страна покупателя

- Полотно ленточное для костяных пил поставщик

- Ленточное полотно 1425 заводы

- Дешево полотно для ленточной пилы 1575 основная страна покупателя

- Китай ленточное пильное полотно с алмазной шлифовкой основная страна покупателя

- Толщина полотна ленточной пилы цена

- Oem полотно для ленточной пилы для резки металла основная страна покупателя

- Толщина полотна ленточной пилы заводы

- М42 пила ленточная поставщики

- Oem полотно для ленточного станка основная страна покупателя