Лезвие ленточного ножа для бумаги завод

Многие начинающие производители лезвий для бумажных ножей считают, что дело только в стали и точечной обработке. Это, конечно, правда, но на деле все гораздо сложнее. Зачастую недооценивают роль контроля качества на всех этапах, от выбора материала до финальной шлифовки. Мы из ООО Дунгуань Биньфэн Нож Пила (https://www.binfengknife-saw.ru/) в 2004 году занимаемся производством ножей и пил, и я могу с уверенностью сказать: проблема с износом и браком – это, как правило, не ошибка в заказе стали, а недоработка в процессе.

Основные проблемы при производстве лезвий для бумаги

Самая распространенная проблема, с которой мы сталкиваемся – это неравномерный износ режущей кромки. Это может быть вызвано множеством факторов: неправильным выбором скорости резки, недостаточной твердостью стали, или, что чаще всего, некачественной закалкой. Понимаете, даже небольшое отклонение в температуре закалки может существенно повлиять на конечный результат. Мы неоднократно видели, как кажущийся незначительный дефект проявляется в повышенном износе и быстрой потере остроты.

Еще один важный аспект – это контроль геометрии лезвия. Нарушение геометрии, даже на микроуровне, приводит к тому, что режущая кромка не может эффективно рассекать бумагу, что опять же, ускоряет износ и приводит к браку. Для этого требуется современное измерительное оборудование и квалифицированные специалисты. Вначале мы полагались на визуальный контроль, что оказалось недостаточно надежным. Сейчас используем координатно-измерительные машины.

И, конечно, не стоит забывать о качестве абразивных материалов, которые используются при шлифовке и полировке. Неправильно подобранный абразив может не только не улучшить качество режущей кромки, но и привести к ее повреждению.

Контроль качества: от сырья до готового изделия

В нашей компании система контроля качества начинается с входного контроля сырья. Мы тщательно проверяем каждую партию стали на соответствие заявленным характеристикам. Используем спектральный анализ для определения химического состава. Это, конечно, увеличивает затраты, но позволяет избежать проблем в дальнейшем.

Далее контроль качества осуществляется на каждом этапе производства: после ковки, после термической обработки, после шлифовки и полировки. Мы используем различные методы контроля, включая визуальный контроль, измерение твердости, контроль геометрии и анализ микроструктуры. Например, для оценки твердости используем вирковый твердомер. Очень важно не полагаться только на один метод контроля, а использовать комплексный подход.

Особенно тщательный контроль качества проводится перед упаковкой готовой продукции. Мы проверяем остроту режущей кромки, отсутствие дефектов и соответствие размерам. Несколько раз возникали ситуации, когда готовые лезвия для бумаги проходили контроль качества, но при тестировании на реальной бумаге обнаруживались микротрещины. Пришлось перерабатывать всю партию.

Опыт с разными типами стали

Мы работаем с разными типами стали для изготовления лезвий для бумаги, включая углеродистую, инструментальную и нержавеющую сталь. Каждый тип стали имеет свои преимущества и недостатки. Углеродистая сталь, например, обладает высокой твердостью, но менее устойчива к коррозии. Инструментальная сталь более устойчива к износу и коррозии, но ее сложнее обрабатывать. Выбор стали зависит от требований к конечному продукту и условий эксплуатации.

Недавно мы экспериментировали с использованием порошковой стали для изготовления лезвий для бумаги. Теоретически, порошковая сталь должна обладать более однородной микроструктурой и, следовательно, более высокой прочностью и долговечностью. Однако, в нашей практике это оказалось не совсем так. При термообработке порошковая сталь склонна к образованию трещин и деформаций, что приводит к снижению ее механических свойств. Пришлось отказаться от этой технологии.

Еще один интересный опыт – это использование азотирования для повышения твердости и износостойкости лезвий. Однако процесс азотирования требует очень точного контроля температуры и времени, иначе можно получить непредсказуемые результаты. Нужна особая установка и опыт.

Проблемы с поставщиками абразивов

Качество абразивных материалов также играет важную роль в долговечности лезвий для бумаги. Мы сталкивались с ситуациями, когда поставщики предоставляли абразивные материалы, не соответствующие заявленным характеристикам. Это приводило к неэффективной шлифовке и полировке, а также к повреждению режущей кромки.

Сейчас мы тщательно отбираем поставщиков абразивных материалов и проводим собственные испытания, чтобы убедиться в их качестве. Например, мы измеряем зернистость абразивных материалов с помощью микроскопа. Мы стараемся наладить долгосрочные отношения с надежными поставщиками, которые гарантируют качество своей продукции.

Иногда, несмотря на все меры предосторожности, возникают проблемы с качеством абразивов. Например, поставщик мог ошибочно отправить абразив с неправильным размером зерна, или абразив мог быть загрязнен. В таких случаях приходится отклонять партию абразивов и искать нового поставщика.

В целом, производство качественных лезвий для бумажных ножей – это сложный и многогранный процесс, требующий опыта, знаний и постоянного контроля качества. Именно поэтому мы постоянно совершенствуем наши технологии и процессы, чтобы предлагать нашим клиентам продукцию высочайшего качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

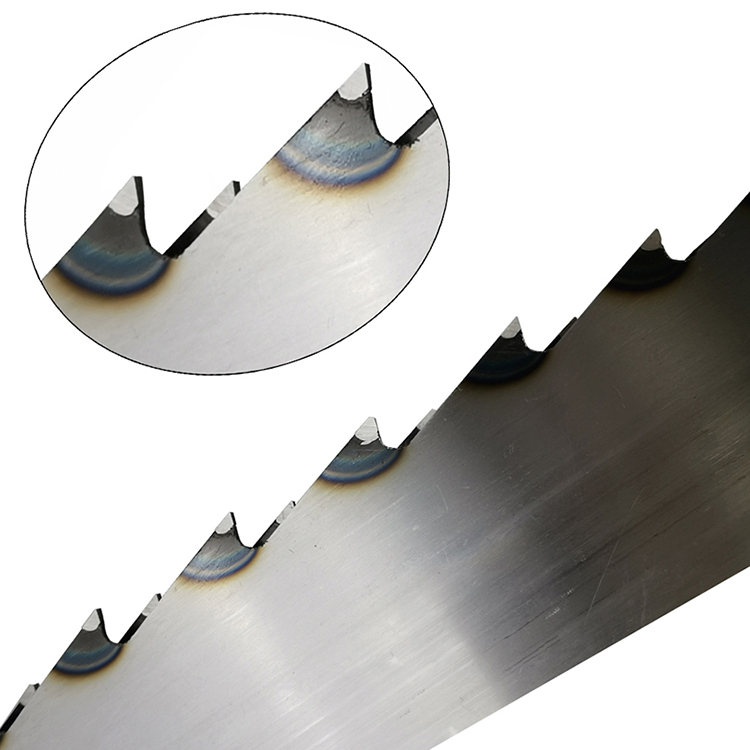

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла -

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Вогнутые ножи

Вогнутые ножи -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Машины для резки ЭВА Полотно для ленточного ножа

Машины для резки ЭВА Полотно для ленточного ножа -

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Биметалл М51

Биметалл М51 -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа

Связанный поиск

Связанный поиск- Ленточное лезвие ножа для пищевого процесса

- Купить ленточное полотно 34 1 1 основная страна покупателя

- Китай ленточный нож-лезвие для пенопласта основная страна покупателя

- М42 пила ленточная

- Ленточные полотна по дереву 2240 завод

- Оптом полотно ленточное м51 основная страна покупателя

- Полотно для ленточной пилы по мясу основная страна покупателя

- Ленточное полотно 1425 производители

- Ленточный нож-лезвие для пенопласта завод

- Китай ленточное полотно 1141 основная страна покупателя