Лезвие для ленточного ножа завод

Многие думают, что лезвие для ленточного ножа завод – это просто готовый продукт, который можно купить и сразу использовать. Но на самом деле, за кажущейся простотой скрывается целый комплекс технологических процессов, контроль качества на каждом этапе и, конечно же, профессиональный подход. Я работал в этой сфере уже много лет, и могу с уверенностью сказать, что качественное лезвие – это не случайность, а результат кропотливой работы и внимания к деталям. Недавний опыт, связанный с оптимизацией производства, особенно ярко это показал.

От сырья к готовому листу: этапы производства

Начнем с самого начала – с выбора материала. Чаще всего используется инструментальная сталь, разного химического состава, в зависимости от требуемых характеристик – твердости, износостойкости, гибкости. Важно не только подобрать правильную марку стали, но и обеспечить ее стабильное качество. Именно здесь, на этапе закупки, можно уже заметить потенциальные проблемы. Мы однажды столкнулись с поставкой стали, которая оказалась с повышенным содержанием примесей – это напрямую влияло на последующую закалку и, как следствие, на долговечность готового лезвия. Конечно, это привело к дополнительным затратам на переработку и, в конечном итоге, к снижению прибыли. Завод должен жестко контролировать качество поступающего сырья.

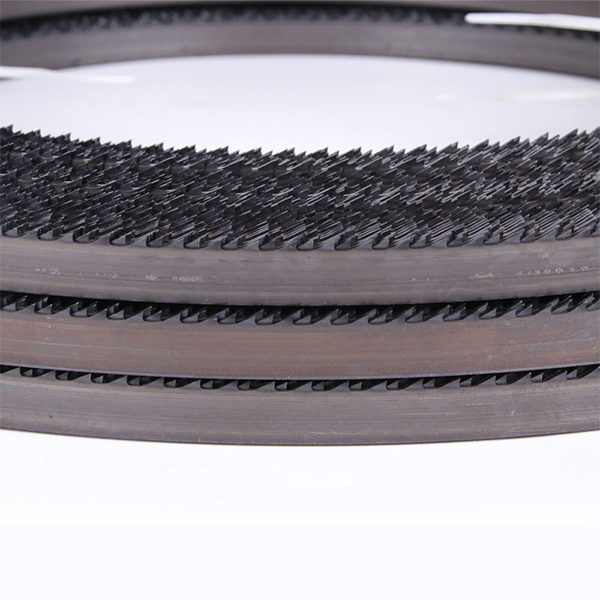

Далее идет процесс ковки или штамповки – в зависимости от конструкции лезвия. Я лично видел, как опытные кузнецы вручную формируют лезвие, добиваясь оптимальной геометрии и распределения напряжений. Современное оборудование, безусловно, ускоряет процесс, но ручной контроль остается необходимым. После формирования лезвие подвергается термической обработке – закалке, отпуску. Этот этап критически важен для придания лезвию требуемых механических свойств. Неправильная закалка приведет к тому, что лезвие будет либо слишком хрупким, либо слишком мягким. Мы используем различные методы контроля температуры и времени выдержки, чтобы гарантировать стабильность качества.

Не стоит забывать и о последующей обработке – шлифовке, полировке, нанесении защитных покрытий. От качества этих этапов зависит не только внешний вид лезвия, но и его устойчивость к коррозии и износу. Сейчас довольно популярны покрытия на основе TiN, CrN, которые значительно увеличивают срок службы лезвия. Мы в своей работе отдаем предпочтение покрытиям, которые не требуют использования агрессивных химических реагентов, чтобы минимизировать воздействие на окружающую среду. Это становится все более важным для современных предприятий.

Контроль качества: не просто формальность

Контроль качества – это не просто формальность, это основа надежности продукции. На каждом этапе производства проводятся различные проверки – визуальный осмотр, измерение толщины, твердости, гибкости. Используются различные инструменты – микроскопы, рефрактометры, твердомеры. Важно не только выявить дефект, но и определить причину его возникновения, чтобы предотвратить повторение в будущем. Мы в своей компании уделяем особое внимание статистическому контролю качества, что позволяет нам выявлять скрытые дефекты и оптимизировать производственный процесс. ООО Дунгуань Биньфэн Нож Пила внедрила систему контроля качества, соответствующую международным стандартам.

Особое внимание уделяется проверке геометрии лезвия. Даже незначительное отклонение от заданных параметров может существенно снизить эффективность резания. Для этого мы используем координатно-измерительные машины, которые позволяют точно измерять все размеры лезвия. Недавний случай, когда мы обнаружили отклонение от геометрии, привел к серьезным последствиям – клиент отказался от партии лезвий. Это стало для нас уроком – необходимо уделять внимание даже самым мелким деталям.

Проверка на устойчивость к износу – еще один важный этап контроля качества. Мы проводим испытания лезвий на различных материалах, имитирующих условия эксплуатации. Это позволяет нам оценить срок службы лезвия и выявить потенциальные слабые места. В ходе этих испытаний мы часто сталкиваемся с неожиданными результатами – например, лезвие, которое показало себя хорошо на одном материале, может быстро износиться на другом. Это требует постоянного совершенствования технологии производства и выбора оптимальных материалов.

Оптимизация производства и современные тенденции

В последние годы в производстве лезна для ленточного ножа завод наблюдается тенденция к автоматизации. Это позволяет увеличить производительность, снизить себестоимость продукции и повысить качество. Мы активно внедряем роботизированные линии для выполнения рутинных операций – например, для шлифовки и полировки. Однако, полностью отказываться от ручного труда пока не получается. Некоторые операции требуют высокой квалификации и опыта, которые пока не могут быть воспроизведены роботами. Мы стремимся найти оптимальный баланс между автоматизацией и ручным трудом.

Еще одна важная тенденция – это использование новых материалов и технологий. Например, сейчас активно разрабатываются лезвия из композитных материалов, которые обладают повышенной прочностью и легкостью. Также появляются новые методы термической обработки, которые позволяют добиться более оптимальных механических свойств. Мы следим за всеми новинками в этой области и постоянно экспериментируем с новыми материалами и технологиями. Компания ООО Дунгуань Биньфэн Нож Пила постоянно инвестирует в исследования и разработки, чтобы оставаться в авангарде отрасли.

Экологические требования также становятся все более строгими. Мы стараемся использовать экологически чистые материалы и технологии, чтобы минимизировать воздействие на окружающую среду. В частности, мы перешли на использование водных систем охлаждения вместо воздушных, что позволяет снизить выбросы вредных веществ в атмосферу. Использование рециркуляции воды – еще один шаг к снижению негативного воздействия на окружающую среду.

Реальные проблемы и их решения

Один из самых распространенных проблем, с которыми сталкиваются производители ленточного ножа завод – это нестабильность поставок сырья. Мировые цены на сталь и другие материалы могут существенно колебаться, что влияет на себестоимость продукции. Мы решаем эту проблему путем заключения долгосрочных контрактов с надежными поставщиками и создания резервных запасов сырья. Также мы активно сотрудничаем с другими предприятиями, чтобы обмениваться информацией о рынке и прогнозировать изменения цен.

Другой проблемой является сложность в привлечении и удержании квалифицированных кадров. В этой отрасли требуются опытные специалисты, которые хорошо разбираются в материалах, технологиях и оборудовании. Мы предлагаем своим сотрудникам достойную заработную плату, возможности для обучения и повышения квалификации, а также комфортные условия труда. Мы также активно сотрудничаем с учебными заведениями, чтобы готовить новые кадры для отрасли.

Наконец, проблемой является конкуренция. На рынке лезна для ленточного ножа завод очень высокая конкуренция, поэтому необходимо постоянно совершенствовать свою продукцию и снижать себестоимость. Мы делаем это путем оптимизации производственных процессов, внедрения новых технологий и улучшения качества продукции. Мы также активно продвигаем свою продукцию на рынке, участвуя в выставках и конференциях.

Итоги: что важно помнить

В заключение хочу сказать, что изготовление лезвий для ленточных пил – это сложный и ответственный процесс, требующий профессионального подхода и постоянного совершенствования. Качество продукции зависит не только от используемых материалов и технологий, но и от квалификации персонала, системы контроля качества и эффективности управления. Для успешного развития на этом рынке необходимо постоянно следить за новыми тенденциями, внедрять инновации и адаптироваться к изменяющимся условиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа

Станки для резки пенопласта с ЧПУ Полотно для ленточного ножа -

Углеродное ленточное пильное полотно по дереву

Углеродное ленточное пильное полотно по дереву -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Вогнутые ножи

Вогнутые ножи -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева

Связанный поиск

Связанный поиск- Купить биметаллическое ленточнопильное полотно по дереву основная страна покупателя

- Полотно ленточное tct заводы

- Полотно ленточное из биметалла для деревообработки поставщики

- Купить ленточное полотно m42 основная страна покупателя

- Полотно ленточной пилы 2240 основная страна покупателя

- Ленточное полотно по металлу цена

- Ленточный нож производители

- Оптом ленточное пильное полотно в твердом переплете основная страна покупателя

- Китай лезвие ленточного ножа основная страна покупателя

- Полотно ленточное для костяных пил цена