Как сварить ленточное полотно производитель

Ленточное полотно – тема, которая часто вызывает недопонимание, особенно у новичков. Многие считают, что это просто сварка двух полос металла, но реальность гораздо сложнее. Часто ошибки возникают на этапе подготовки, выбора металла и параметров сварки. В этой статье я постараюсь поделиться своим опытом, рассказать о распространенных проблемах и предложить некоторые решения, основанные на практических знаниях.

Подготовка к сварке: основа успеха

Первый и, пожалуй, самый важный этап – подготовка материалов. Нельзя относиться к этому легкомысленно. Важно правильно выбрать сталь, учитывая ее марку, состав и механические свойства. Ведь от этого напрямую зависит прочность и долговечность готового полотна. Использование неподходящей стали – прямой путь к трещинам и разрушению конструкции.

Особое внимание нужно уделить очистке поверхностей. Отделка от ржавчины, масла и других загрязнений – обязательное условие. Идеально, если поверхность будет блестящей, без малейших следов окислов. Использую как механическую очистку, так и химическую обработку. Хотя, конечно, химикаты требуют соблюдения мер безопасности.

Не стоит забывать о геометрии полос. Они должны быть ровными, без деформаций. Неровности и искривления приведут к неравномерному распределению нагрузки и, как следствие, к снижению прочности полотна. Я часто сталкиваюсь с ситуацией, когда поставщики отдают неплотно скрученные или деформированные полосы, приходится тратить время на их выравнивание и корректировку.

Выбор сварочного метода и параметров

Существует несколько способов сварки ленточного полотна. Наиболее распространенные – это сварка пламегазовой горелкой, дуговая сварка (MIG/MAG) и лазерная сварка. Каждый метод имеет свои преимущества и недостатки. Пламегазовая сварка – самый простой и доступный вариант, но она менее точная и требует высокой квалификации сварщика. Дуговая сварка обеспечивает более высокое качество шва и позволяет работать с более толстыми материалами. Лазерная сварка – самый дорогой, но и самый точный метод. В определенных случаях, например, при изготовлении высокоточных деталей, лазерная сварка является предпочтительным выбором.

Выбор параметров сварки – это отдельная задача. Важно правильно подобрать сварочный ток, напряжение, скорость сварки и тип защитного газа. Неправильные параметры приведут к образованию дефектов шва, таким как пористость, трещины и расплавление металла. Рекомендую использовать автоматизированные системы сварки, которые позволяют контролировать и регулировать все параметры процесса.

В процессе работы часто возникает проблема с контролем теплового воздействия. Слишком высокая температура может привести к деформации полотна, а слишком низкая – к плохому свариванию. Важно постоянно следить за процессом и корректировать параметры сварки при необходимости. Часто используем охлаждение полотна в процессе сварки, чтобы уменьшить тепловое воздействие.

Типичные ошибки и как их избежать

Одна из самых распространенных ошибок – это недостаточная подготовка к сварке. Не очищенная поверхность, деформированные полосы – это прямой путь к браку. Еще одна ошибка – это неправильный выбор сварочных параметров. Неправильный ток, напряжение или скорость сварки приведут к образованию дефектов шва.

Часто встречается проблема с некачественным защитным газом. Использование недостаточно чистого или неподходящего газа приведет к образованию оксидов на поверхности шва. Важно использовать только качественный защитный газ и следить за его чистотой.

Еще одна распространенная ошибка – это недостаточный контроль качества шва. Недостаточный визуальный осмотр и отсутствие контроля механических свойств шва могут привести к тому, что дефектное полотно попадет в производство. Важно проводить регулярный контроль качества шва с использованием различных методов, таких как ультразвуковой контроль, рентгеновский контроль и механические испытания.

Пример из практики: проблемы с трещинами

Например, в одном из проектов мы столкнулись с проблемой образования трещин в шве. Оказалось, что причиной этого была недостаточная скорость охлаждения полотна после сварки. Металл быстро остывал, образуя внутренние напряжения, которые приводили к образованию трещин. Для решения этой проблемы мы увеличили скорость охлаждения и внедрили систему предварительного нагрева полотна перед сваркой. Это позволило значительно снизить риск образования трещин и повысить прочность полотна.

Поиск надежного производителя

При выборе производителя ленточного полотна важно обращать внимание на его опыт, квалификацию персонала и используемое оборудование. Важно, чтобы производитель имел сертификаты соответствия на свою продукцию и мог предоставить гарантии качества. Например, компания ООО Дунгуань Биньфэн Нож Пила (https://www.binfengknife-saw.ru), основанная в 2004 году, имеет богатый опыт в производстве ножей и пил, включая ленточное полотно, и использует современное оборудование. Они уделяют большое внимание контролю качества на всех этапах производства, начиная от подготовки материалов и заканчивая контролем готовой продукции.

Также важно учитывать стоимость ленточного полотна. Цена должна быть сопоставима с качеством продукции. Не стоит выбирать самого дешевого производителя, так как это может привести к приобретению некачественного полотна, которое быстро выйдет из строя. Важно найти баланс между стоимостью и качеством.

Заключение

Сварка ленточного полотна – это сложный и ответственный процесс, требующий опыта и квалификации. Нельзя относиться к этому легкомысленно. Важно правильно подготовить материалы, выбрать сварочный метод и параметры сварки, контролировать качество шва и избегать типичных ошибок. Только в этом случае можно получить качественное и долговечное полотно, которое будет соответствовать требованиям.

Как показал мой опыт, ключевыми факторами успеха являются тщательная подготовка, контроль параметров и использование качественных материалов. Постоянное совершенствование технологий и следование современным тенденциям в области сварки также играют важную роль. Надеюсь, мои размышления и наблюдения помогут вам в вашей работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

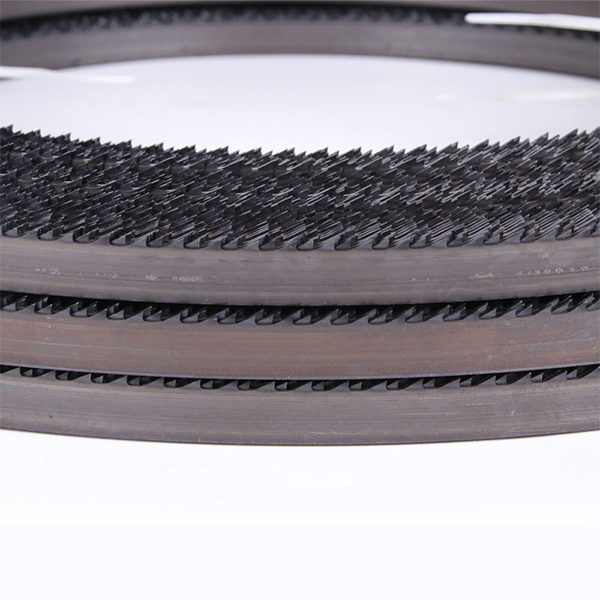

Твердосплавное ленточнопильное полотно для резки металла

Твердосплавное ленточнопильное полотно для резки металла -

Углеродное ленточное пильное полотно по дереву

Углеродное ленточное пильное полотно по дереву -

Биметалл М51

Биметалл М51 -

Вогнутые ножи

Вогнутые ножи -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Вогнутые ножи

Вогнутые ножи -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Разделка сыромятной кожи и кожи Полотно для ленточного ножа

Разделка сыромятной кожи и кожи Полотно для ленточного ножа

Связанный поиск

Связанный поиск- Ленточное пильное полотно купить

- Oem полотно для ленточной пилы из спилка основная страна покупателя

- Дешево полотно ленточное для костяных пил основная страна покупателя

- Ленточное пильное полотно поставщик

- Ленточные полотна нижний новгород поставщик

- Китай нож для дрожащей губки с чпу основная страна покупателя

- Полотно для ленточной пилы для пищевых продуктов основная страна покупателя

- Ленточное полотно 1400 производители

- Ленточный нож производители

- Дешево ленточное полотно 1141 основная страна покупателя