Как сварить ленточное полотно поставщик

Ленточное полотно – это, казалось бы, простая вещь. Но когда дело доходит до изготовления, возникает куча вопросов. Часто заказчики думают, что все дело в сварочном оборудовании и квалификации сварщика. Это, конечно, важно, но это лишь вершина айсберга. На мой взгляд, большинство проблем возникает на этапе подготовки и выбора материалов. И опыт, накопленный за годы работы с подобной продукцией, говорит о том, что успешное производство – это комплексный процесс, требующий внимания к деталям.

Выбор металла: Залог долговечности

Первый и, пожалуй, самый важный шаг – это выбор металла. Здесь нет универсального решения. Разные виды ленточного полотна рассчитаны на разные нагрузки и условия эксплуатации. Например, для пилы по металлу нужен сталь с определенной твердостью и износостойкостью, а для ленты для отрезки бетона – более прочная и устойчивая к абразивному износу. Мы часто сталкиваемся с ситуацией, когда заказчик заказывает ленту из 'просто стали', а потом жалуется на быстрый износ и поломки. Это, в большинстве случаев, результат неправильного выбора марки стали. В нашей компании, ООО Дунгуань Биньфэн Нож Пила, мы стараемся максимально подробно консультировать заказчиков по этому вопросу. Порой, требуется даже проводить дополнительные испытания металла, чтобы убедиться в его соответствии требованиям.

Помимо марки стали, стоит обратить внимание на ее механические свойства: предел прочности, пластичность, твердость. Иногда, для повышения износостойкости, используют различные покрытия: например, фторполимерные или керамические. Но и здесь нужно быть осторожным, так как некачественное покрытие может привести к преждевременному отслоению и, как следствие, к поломке ленточного полотна. Я помню один случай, когда мы изготовили ленту с фторполимерным покрытием, но через несколько месяцев эксплуатации покрытие начало отслаиваться, и лента вышла из строя. Причиной оказалось недостаточно качественная подготовка поверхности металла перед нанесением покрытия. Поэтому, перед сваркой и покрытием, металл необходимо тщательно очистить от окалины, ржавчины и других загрязнений.

Очистка и подготовка металла к сварке

Перед началом сварочных работ крайне важно обеспечить чистоту и подготовку металла. Загрязнения, такие как ржавчина, масла, жир и другие, могут существенно повлиять на качество сварного шва и снизить прочность ленточного полотна. Используются различные методы очистки: механическая (пескоструйная обработка, шлифовка), химическая (очистка растворителями) и термическая (обжиг). Выбор метода зависит от типа загрязнения и толщины металла. Мы в своей компании применяем комбинацию нескольких методов очистки для достижения наилучшего результата. Например, сначала выполняется пескоструйная обработка для удаления крупных загрязнений, затем шлифовка для выравнивания поверхности, и, наконец, очистка растворителем для удаления остатков масла и жира.

Кроме того, важно проверить металл на наличие дефектов, таких как трещины, сколы и поры. Дефектный металл может ослабить ленточное полотно и привести к его преждевременному разрушению. Необходимо удалять дефекты механическим или химическим способом, а затем тщательно очищать и обрабатывать поверхность.

Технология сварки: Плотность и равномерность шва

Теперь о самом процессе сварки. Здесь также есть свои тонкости. Существуют разные методы сварки ленточного полотна: традиционная сварка встык, сварка внахлест, сварка в три точки. Выбор метода зависит от толщины металла, требуемой прочности и конструкции полотна. Мы чаще всего используем сварку внахлест, так как она обеспечивает более высокую прочность соединения. Важно, чтобы сварной шов был плотным, равномерным и без дефектов: трещин, porosities и других. Плохо выполненный сварной шов может стать слабым местом в ленточном полотне и привести к его поломке.

Одним из распространенных ошибок является неправильный выбор сварочных параметров: сварочный ток, напряжение, скорость сварки. Неправильные параметры могут привести к перегреву металла, образованию porosity и другим дефектам. Поэтому, необходимо тщательно подбирать сварочные параметры в зависимости от марки стали и толщины металла. Мы используем автоматизированные сварочные аппараты с возможностью программирования сварочных параметров, что позволяет нам обеспечивать высокое качество сварных швов.

Автоматизация сварочного процесса

Автоматизация сварочного процесса – это важный фактор повышения качества и производительности. Автоматические сварочные роботы обеспечивают более высокую точность и равномерность сварки, чем ручная сварка. Кроме того, автоматизация снижает трудозатраты и повышает безопасность труда. В нашей компании мы активно внедряем автоматизацию сварочного процесса, что позволяет нам выпускать ленточное полотно высокого качества и в больших объемах.

Однако, автоматизация – это не панацея. Для эффективной работы автоматизированной системы необходим квалифицированный персонал, который будет контролировать процесс сварки, настраивать параметры робота и устранять неполадки. Недостаток квалификации персонала может снизить эффективность автоматизации и привести к ухудшению качества сварных швов.

Контроль качества: Не допускаем дефекты

После сварки необходимо провести контроль качества ленточного полотна. Контроль качества включает в себя визуальный осмотр, ультразвуковой контроль и другие методы. Визуальный осмотр позволяет выявить дефекты поверхности: трещины, сколы, porosities. Ультразвуковой контроль позволяет выявить внутренние дефекты: porosity, включения. Мы используем ультразвуковой контроль для всех партий ленточного полотна, чтобы убедиться в отсутствии внутренних дефектов.

Контроль качества – это неотъемлемая часть производственного процесса. Нельзя допускать выпуск дефектной продукции, так как это может привести к серьезным последствиям. Некачественное ленточное полотно может сломаться во время эксплуатации и привести к травмам или повреждению оборудования. Поэтому, важно уделять внимание контролю качества на всех этапах производства: от выбора металла до контроля сварных швов.

Реальный пример: Ошибки и их исправление

Недавно у нас был случай, когда мы изготовили ленточное полотно для промышленной пилы. После нескольких недель эксплуатации заказчик обратился к нам с жалобой на быстрый износ полотна. При проверке выяснилось, что металл был неправильной марки, а сварные швы имели дефекты. Мы немедленно отправили ленточное полотно на переработку и изготовили новое, используя правильную марку металла и улучшенную технологию сварки. Заказчик остался доволен новым полотном и поблагодарил нас за оперативное решение проблемы. Этот случай показывает, насколько важно уделять внимание деталям и контролировать качество на всех этапах производства.

Важно не только предотвращать ошибки, но и уметь их исправлять. В случае обнаружения дефектов, необходимо проводить анализ причин их возникновения и принимать меры для предотвращения их повторения в будущем. Мы в своей компании ведем учет всех дефектов и анализируем их причины, чтобы постоянно улучшать качество нашей продукции.

Возможные проблемы и их решения

Во время производства ленточного полотна могут возникать различные проблемы: дефекты металла, дефекты сварных швов, проблемы с покрытием. Для решения этих проблем необходимо иметь квалифицированный персонал, современное оборудование и четкие технологические регламенты. Мы постоянно работаем над улучшением наших технологических процессов и повышением квалификации наших сотрудников, чтобы обеспечить высокое качество нашей продукции.

Одной из наиболее распространенных проблем является образование трещин в сварных швах. Это может быть вызвано неправильным выбором сварочных параметров, недостаточной очисткой металла или использованием металла с высоким содержанием вредных примесей. Для предотвращения образования трещин необходимо тщательно подбирать сварочные параметры, обеспечивать чистоту металла и использовать металл с низким содержанием вредных примесей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

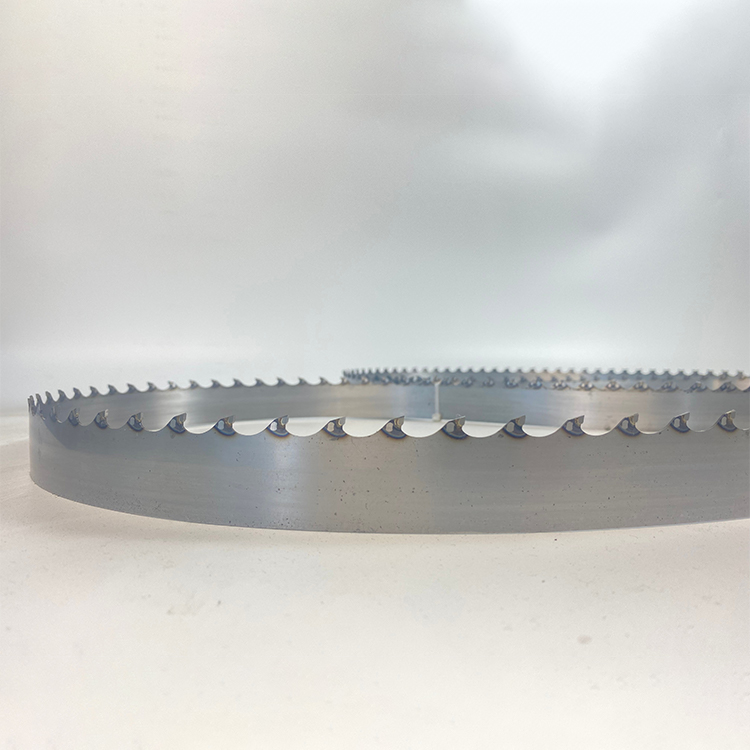

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Биметалл М51

Биметалл М51 -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Разделка кожи Полотно для ленточного ножа

Разделка кожи Полотно для ленточного ножа -

Машины для резки губки Полотно для ленточного ножа

Машины для резки губки Полотно для ленточного ножа -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой

Связанный поиск

Связанный поиск- Как выбрать ленточное полотно цена

- Китай полотно ленточное 1140 основная страна покупателя

- Китай полотно для ленточной пилы 1400 основная страна покупателя

- Oem ленточное полотно 34 1 1 основная страна покупателя

- Китай ленточные полотна 1575 основная страна покупателя

- Биметаллическое полотно для ленточной пилы производители

- Полотно для ленточной пилы по металлу заводы

- Полотно для ленточного станка завод

- Оптом полотно для ленточной пилы для пищевых продуктов основная страна покупателя

- Ленточное полотно для пилорамы производитель