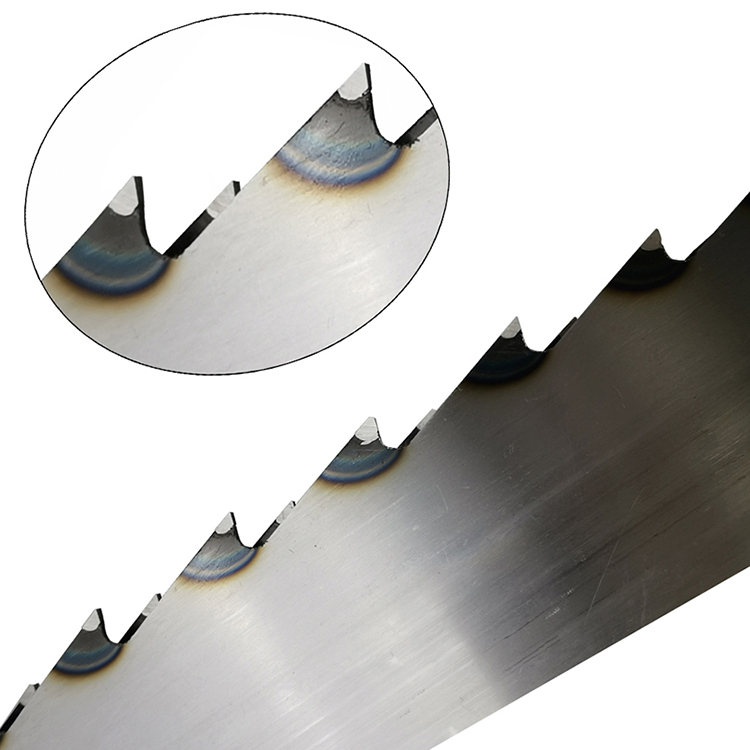

Закаленный зуб ленточной пилы полотно производители

Что сразу приходит в голову при упоминании закаленных зуб ленточной пилы полотен? Обычно – это поиск надежных поставщиков, сравнение технических характеристик и, конечно, цена. Но давайте отбросим штампы и посмотрим на это как на производственный процесс. Я, как человек, несколько лет работающий в этой сфере, постоянно сталкиваюсь с разными подходами, как хорошими, так и… скажем так, требующими доработки. От качества закалки напрямую зависит долговечность и эффективность пильного полотна, и это не просто цифры в техническом паспорте.

Почему закалка зубьев так важна?

Закалка – это не просто нагрев и охлаждение стали. Это сложный процесс, требующий точного контроля температуры и времени. Неправильная закалка может привести к тому, что зубья будут хрупкими и быстро ломаться при нагрузке, а значит – увеличится износ полотна и, как следствие, стоимость работы. Я видел случаи, когда полотна, заявленные как 'закаленные', разбивались при попытке резать даже мягкий металл. Это было крайне неприятно, как для клиента, так и для нас, как для производителя.

Важный момент – это химический состав стали. Без качественной стали закалка не даст нужного эффекта. Часто производители экономят на этом, использую не всегда подходящие марки стали. И это – прямой путь к проблемам. Понимаете, дело не только в процессе закалки, но и в *материале* для закалки.

При работе с различными материалами, например, с нержавеющей сталью, требования к закалке значительно возрастают. Нужно учитывать структуру сплава и его склонность к образованию трещин. Не все закалочные процессы одинаково эффективны для всех видов стали, и это не секрет. Здесь нужен опыт и знания, а не просто следование шаблонам.

Технологии закалки: что сейчас актуально?

Сейчас активно используются различные технологии закалки: от традиционной закалки в масле до более современных методов, таких как индукционная закалка. Индукционная закалка позволяет более точно контролировать температуру и получать более равномерную закалку по всей длине зубьев. Это, безусловно, повышает качество полотна и увеличивает его срок службы. Но это требует серьезного оборудования и квалифицированного персонала.

У меня был опыт работы с компанией, которая перешла на индукционную закалку. Сначала были сомнения в экономической целесообразности, но результаты превзошли все ожидания. Полотна стали гораздо более долговечными, что позволило снизить затраты на замену и увеличить рентабельность производства. Однако, стоит помнить, что индукционная закалка требует больших первоначальных инвестиций.

Кроме того, не стоит забывать о термической обработке после закалки. Это необходимо для снятия внутренних напряжений в материале и повышения его устойчивости к деформациям. Неправильная термическая обработка может нивелировать эффект от закалки и снизить прочность полотна.

Проблемы и решения при производстве закаленных зубьев

Одним из самых распространенных проблем является неравномерность закалки. Это может быть вызвано плохим контактом полотна с закалочным маслом, неточным контролем температуры или недостаточной выдержкой в закалке. Решение – это тщательный контроль всех параметров закалочного процесса и использование высококачественных закалочных масел. Не стоит экономить на контроле качества – это всегда окупится в долгосрочной перспективе.

Другая проблема – это деформация зубьев при закалке. Это может быть вызвано неравномерным нагревом или охлаждением полотна. Для решения этой проблемы необходимо использовать специальные приспособления, которые обеспечивают равномерное распределение температуры и предотвращают деформацию зубьев. Такие приспособления, кстати, тоже не дешевые.

Важно помнить, что даже при использовании самых современных технологий всегда есть вероятность возникновения дефектов. Поэтому необходимо проводить тщательный контроль качества готовых полотен, используя различные методы контроля, такие как ультразвуковой контроль и визуальный осмотр. Отбраковка брака – это часть производственного процесса, и это необходимо для обеспечения высокого качества продукции. Мы в ООО Дунгуань Биньфэн Нож Пила, уделяем большое внимание этому этапу. Наш контроль качества включает в себя несколько этапов: проверку соответствия закалке, проверку геометрии зубьев и проверку на наличие дефектов поверхности.

Особенности производства полотен для ленточных пил разной толщины

Нельзя рассматривать закалку зубьев в отрыве от толщины полотна. Полотна меньшей толщины требуют более деликатного подхода к закалке, чтобы избежать растрескивания. Для полотен большей толщины допустимы более агрессивные методы закалки, но при этом необходимо следить за равномерностью закалки по всей длине полотна. У нас есть опыт работы с полотнами толщиной от 1 до 25 мм. Для каждого случая мы разрабатываем индивидуальный технологический процесс.

Закалка полотен для пил, работающих в сложных условиях (например, при резке твердых сплавов), требует использования специальных масел и температурных режимов. Здесь важен не только химический состав стали, но и технология нанесения защитного покрытия на зубья. Это предотвращает износ и продлевает срок службы полотна. Этот вопрос мы обсуждаем с каждым клиентом индивидуально, учитывая особенности его производства.

Например, при производстве полотен для резка нержавеющей стали часто используют закалку в масле с последующей отпускной термообработкой. Это позволяет получить оптимальное сочетание твердости и вязкости зубьев. Понимаете, без понимания этих нюансов, просто невозможно делать качественное полотно. И повторюсь, понимание этих нюансов приходит только с опытом.

Что нового в закалении зубьев ленточных пил?

Сейчас все больше внимания уделяется экологичности производственных процессов. Замена традиционных закалочных масел на экологически чистые альтернативы – это важный шаг в этом направлении. Мы в ООО Дунгуань Биньфэн Нож Пила активно исследуем возможности использования таких масел и планируем внедрение их в производство в ближайшем будущем. Это, конечно, требует дополнительных затрат, но это инвестиции в будущее.

Еще одним перспективным направлением является использование новых материалов для закалочных масел, которые обеспечивают более эффективное охлаждение и равномерную закалку. Эти материалы пока еще достаточно дорогие, но с течением времени их стоимость будет снижаться, и они станут более доступными для производителей. Мы следим за новинками в этой области и готовы внедрять их в производство по мере появления.

Наконец, активно развивается направление автоматизации закалочных процессов. Это позволяет повысить точность и стабильность закалки, снизить трудозатраты и повысить производительность. Автоматизация – это неизбежный тренд, и производители, которые не инвестируют в автоматизацию, рискуют остаться позади.

Конечно, это лишь краткий обзор некоторых аспектов производства закаленных зубьев ленточной пилы полотна. Это очень сложный и многогранный процесс, и каждый производитель имеет свои собственные секреты и технологии. Но я надеюсь, что эта статья дала вам представление о том, что стоит за этим простым на первый взгляд термином.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ленточная пила со стеллитовым зубом для дерева

Ленточная пила со стеллитовым зубом для дерева -

Ленточная пила с закаленным зубом для дерева

Ленточная пила с закаленным зубом для дерева -

Ленточное пильное полотно с алмазной крошкой

Ленточное пильное полотно с алмазной крошкой -

Вогнутые ножи

Вогнутые ножи -

Резка бумаги Полотно для ленточного ножа

Резка бумаги Полотно для ленточного ножа -

Ленточная пила для резки мяса и рыбы

Ленточная пила для резки мяса и рыбы -

Ленточная пила с твердосплавными зубьями по дереву

Ленточная пила с твердосплавными зубьями по дереву -

Биметалл М51

Биметалл М51 -

Волнистый Полотно для ленточного ножа

Волнистый Полотно для ленточного ножа -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно -

Биметалл М42

Биметалл М42 -

Широкое и узкое ленточное пильное полотно

Широкое и узкое ленточное пильное полотно

Связанный поиск

Связанный поиск- Oem пильное полотно основная страна покупателя

- Дешево нож ленточный 38х0 56 4000 мм основная страна покупателя

- Ленточное пильное полотно felxback цена

- Oem полотно ленточное по дереву 1400 основная страна покупателя

- Полотно ленточной пилы 2240 производители

- Oem размеры полотен для ленточных пил основная страна покупателя

- Нож ленточный 38х0 56 4000 мм производитель

- Oem полотно ленточное для костяных пил основная страна покупателя

- Лезвие ленточного ножа для бумаги заводы

- Китай ленточное полотно макита основная страна покупателя